I detaljer: gør-det-selv traktormotorreparation fra en rigtig mester til webstedet my.housecope.com.

Alt om MTZ-82 traktoren: enhed, drift, reparation, tekniske egenskaber og reparation. D-240 motor: MTZ motor reparation.

"D-240-motor" Eftersyn af D-240-motoren på MTZ-82-traktoren. Komplet montering og demontering

"D-240-motor" Eftersyn af D-240-motoren på MTZ-82-traktoren. Komplet montering og demontering

Reparation af cylinderhoved

De vigtigste defekter ved cylinderhovedet (cylinderhovedet) er: slid på de indvendige overflader af styrebøsningerne, ventilsæderne og arbejdsfagene; knækning af stikplanet; udbrænding af sæder til forseglinger af glas eller dyser; revner i ventilsædernes broer.

Under den tekniske undersøgelse bliver de styret af de grundlæggende værdier og justeringsdata for delene af cylinderhovedet d-240 og gasfordelingsmekanismen.

De vigtigste justeringsdata og indikatorer for gasfordelingsmekanismen og cylinderhovedet på MTZ-82-motoren

Ventilpladernes synkning i hovedsæderne kan bestemmes uden at demonteres fra cylinderblokken ved at måle sugeventilstængernes fremspring i forhold til hovedfladen. For at gøre dette er det nødvendigt at indstille stemplerne på skift i det øverste dødpunkt af kompressionsslaget og måle afstanden fra enden af ventilstammen til hovedet. Hvis ventilen rager uacceptabelt ud, betyder det, at ventilpladerne og deres sæder er slidte.

Placeringen af cylinderhoveddelene: 1 - grenrør; 2 - rør; 3 - åndedrætskrop; 4 - tank; 5 - hætte; 6, 8 - pakninger; 7 - hoveddæksel; 9 - rocker; 10 - akse; 11 - cylinderhoved; 12 - hovedpakning; 13 - pusher; 14 - vægtstang; 15 - udløbsventil; 16 - indløbsventil; 17 - ventilfjedre; 18 - ventilplade; 19 - hårnål.

| Video (klik for at afspille). |

Du kan også indstille graden af udvikling af knastakselkammene. For at gøre dette skal du dreje motorens krumtapaksel, indtil ventilen er helt åben (med den termiske spillerum indstillet til en kold motor) og måle afstanden fra enden af ventilstammen til hovedet. Bevægelsen af hver ventil kan bestemmes af forskellen i afstanden målt med ventilerne helt åbne og lukkede. Hvis ventilbevægelsen er under den krævede værdi, skal knastakslen udskiftes.

Måling af fladhedsafvigelsen af cylinderhovedets overflade: 1 - lige kant; 2 - cylinderhoved; 3 - sonde.

Ved afslutningen af alle målinger skal du fjerne hovedet fra motoren og fortsætte med yderligere inspektion. Mål fladhedsafvigelsen af hovedoverfladen. Hvis afvigelsen fra fladhed overskrides, skal hovedet udskiftes; hvis afvigelsen ligger inden for den tilladte hastighed, så kontroller tilstanden af ventilsæderne ved at sænke den nye ventilskive. Hvis ventilskiven synker ned i uacceptable værdier, udskiftes hovedet; hvis alt er normalt, så adskil og reparer hovedet.

Definition af druknende tallerken: 1 - ventil; 2 - cylinderhoved; 3 - vægtstangs dybdemåler.

Fjernelse af ventilskæringer og ventilfjedre: 1 - cylinderhoved; 2 - ventilfjeder; 3 - enhed OR-9913.

Ventilfjedrene og ventilkrakkerne fjernes ved hjælp af en speciel enhed OP-9913. Hvis der er revner i ventilsædet, udskiftes hovedet. De afmonterede ventiler markeres, og derefter måles diameteren af stangens omkreds, og stangens bøjning og ventilskivens slag kontrolleres.

Måling af diameteren af ventilstammen: 1 - ventil; 2 - mikrometer.

Måling af stilkbøjning og valseaffasning

Stangens bøjning i forhold til ventilaksen og bøjningen af affasningen bør ikke være mere end 0,03 mm.Ved tilstedeværelse af spor af udbrændthed, slid, hulrum på ventilaffasningerne, slibes arbejdsfladen af affasningerne på R-108 eller OP-6686 maskiner. Indsugningsventilen er slebet ved 60 grader, og udstødningsaffasningen er slebet ved 45 grader. Efter detektering af spor af slitage må bredden af den cylindriske del af ventilskiven A og bredden af den indslebne matstrimmel på affasningen af ventil B ikke være mere end 2 mm.

Slibning af ventilens affasningsflade

Måling af ventilbøsningens diameter: 1 - indikatorboringsmåler; 2 - styrehylster; 3 - cylinderhoved.

Presning af styrebøsningen

Tryk på ventilguiden: 1 - styrehylster; 2 - ventil; 3 - cylinderhoved.

Ventilsædebearbejdning i cylinderhoved

Ventilstyret udskiftes, når overfladen af ventilspindelboringen er udtømt til en uacceptabel diameterværdi, eller når bøsningen er løs i hovedet. Før udskiftning skal styremuffen presses ud. Den nye bøsning er valgt med den største ydre diametertolerance og smurt med epoxylim uden spartelmasse, og derefter presset ind i hovedet med en speciel bolt.

Så snart styrehylstrene er installeret, er det nødvendigt at behandle ventilsædet med en slibeanordning OPR-1334A. Hvis der er gennembrændinger, ridser og huller på sædets arbejdsfase, skal den indledende affasning slibes, indtil defekter er fjernet, og sædet skal kontrolleres for synkning af den nye ventilskive. Den øverste kant af sædets arbejdsaffasning i cylinderhovedet er bearbejdet med et slibehjul med en keglevinkel på 60 grader, og den nederste - 150 grader. Bredden af sædets arbejdsfase til udstødningsventiler skal være 1,5-2,0 mm, og for indsugningsventiler - 2,0-2,5 mm.

Efter bearbejdning skal ventilsæde og skive gnides ind. Under reparation af 1-2 ventiler udføres lapning med en 2213 pneumatisk enhed ved hjælp af en pasta fra en blanding af M20 mikropulver med motor eller industriolie.

Under lapning løftes og drejes ventilen fra tid til anden. Inspicér med jævne mellemrum tilstanden af ventilens og sædets lapningsfasninger. Den øverste kant af den matte strimmel af arbejdsfasningen skal være placeret i en afstand på mindst 0,5 mm fra den cylindriske del af ventilskiven. Når en mat strimmel findes væsentligt over eller under denne afstand, bearbejdes sadlen igen med slibeskiver og lappes.

Før du samler ventilerne, skal du kontrollere kompressionskraften og længden af ventilfjedrene på MIP-100 enheden. I tilfælde af ugyldige parametre for fjedrene skal de udskiftes. Nogle gange, for at kompensere for kompressionskraften og længden af fjedrene, placeres skiver under dem, hvis tykkelse kan beregnes med formlen:

- for udstødningsventilen A = B-1,8 mm, hvor B er ventilens synkning, målt efter reparation af sædet;

- til indløb - A = B-1,3 mm.

Ved montering af ventilen skal du sørge for, at krakkernes fremspring over fjederpladens plan ikke er mere end 0,5 mm, synkningen overstiger ikke 1,3 mm. For at kontrollere ventilen for utætheder, skal cylinderhovedets udstødnings- og indløbskanaler fyldes med petroleum, som ikke bør flyde i halvandet minut.

Inden vippearmakslerne monteres, skal du kontrollere deres tekniske tilstand. Findes der riller på mere end 0,3 mm på vippearmsbøjlerne, bør anlæggets overflade slibes, indtil fejlene er udbedret. En afvigelse fra paralleliteten af vippearmens arbejdsflade er ikke tilladt mere end 0,05 mm. Kontroller om nødvendigt vippearmsbøsningernes boringsdiametre. Afstanden mellem vippearmenes akse og bøsningen bør ikke være mere end 0,15 mm.

På driftsstadiet af en motors (enhed) livscyklus kan der udover nuværende og eftersynsreparationer udføres tekniske tilstandsreparationer, garanti og forebyggende reparationer.

Teknisk stand reparation udføres i henhold til resultaterne af vurderingen af maskinens (enheden) tekniske tilstand i henhold til en række estimerede indikatorer i tilfælde af, at værdierne af disse indikatorer afviger fra de tilladte. Afhængigt af antallet af sådanne indikatorer etableres mængden af reparationshandlinger. Denne type reparation giver dig mulighed for at vedligeholde og endda øge ressourcen for en maskine eller dens enheder og kan udføres på specialiserede reparationsanlæg og andre store reparationsvirksomheder.

Garanti reparation udføres for at eliminere fejl, der opstår i garantiens driftstidsinterval og på grund af producentens fejl (eftersynsanlæg).

Forebyggende reparation udføres i henhold til anbefalingerne fra chefdesigneren for at erstatte de elementer, der ikke giver produktets specificerede eftersynslevetid. Som regel udføres sådanne reparationer af reparationstjenesterne hos de organisationer, der driver produktet. Udskiftningselementer (reservedele) leveres af producenten.

Reparationsmetoder bestemmer de organisatoriske former for overvejende monteringsprocesser, når en maskine (enhed) restaureres.

På grundlag af bevarelsen af de reparerede deles tilhørsforhold til en maskine eller enhed, kan reparationer udføres med ikke-personlige og upersonlige metoder.

På ikke-upersonlig reparationsmetode defekte enheder og dele fjernes fra maskinen, repareres og installeres på samme maskine. Samtidig bevares den gensidige indslidning af delene, deres indledende sammenkobling, på grund af hvilken kvaliteten af reparationen som regel er højere end med den upersonlige metode. Væsentlige ulemper ved den ikke-upersonlige reparationsmetode er, at den betydeligt komplicerer tilrettelæggelsen af reparationsarbejdet og uundgåeligt øger varigheden af det produkt, der repareres.

En upersonlig metode - en reparationsmetode, som ikke bevarer de restaurerede komponenters tilhørsforhold til en bestemt instans. De enheder og enheder, der er fjernet fra motorerne, erstattes med tidligere reparerede eller nye, der tages fra den cirkulerende fond, og de defekte enheder og enheder repareres og fylder den revolverende fond op. Med en upersonlig reparationsmetode forenkles tilrettelæggelsen af reparationsarbejdet, og varigheden af produktets ophold i reparation reduceres væsentligt. Tidsbesparelse opnås på grund af det faktum, at reparationsgenstandene ikke venter, indtil de enheder og samlinger, der er fjernet fra dem, er repareret.

I henhold til tilrettelæggelsen af udførelsen kan reparation af maskiner udføres ved den samlede metode, som er en upersonlig reparation, hvor defekte enheder udskiftes med nye eller tidligere reparerede (fra den cirkulerende fond). I dette tilfælde sendes de fjernede defekte enheder til reparation til specialiserede reparationsfirmaer.

Aggregeret metode er den vigtigste metode til reparation af maskiner og giver dig mulighed for at reducere varigheden af reparationer, for at genoprette et betydeligt antal maskiner på kort tid. Den samlede reparationsmetode kræver en arbejdsfond, hvis værdi afhænger af reparationsfirmaets kapacitet, den tid, der bruges på at udskifte defekte enheder og maskinen som helhed, og sikkerhedsbeholdningen af enheder.

Afhængigt af typen af produktion (masse, seriel, enkelt) kan motorreparation organiseres efter flowmetoden, ved metoden med specialiserede stolper (brigade-nodal) eller universelle stolper (blindgyde).

Stream metode kendetegnet ved placeringen af teknisk udstyr i rækkefølgen af operationer af den teknologiske proces og specialiseringen af arbejdspladser.

En maskine, enheder, mekanismer, dele (for eksempel en cylinderblok, en motorkrumtapaksel) overføres fra en specialiseret stilling til en anden umiddelbart efter den næste teknologiske operation.In-line-metoden giver høj arbejdsproduktivitet, effektiv brug af højtydende specialiseret udstyr og skaber betingelser for at opnå høje niveauer af reparationskvalitet.

Specialiseret postmetode kendetegnet ved, at reparationsarbejde, for eksempel adskillelse og montering af enheder og samlinger, samt arbejde med restaurering af dele og reparation af samleenheder, udføres af teams (udøvere) med speciale i bilmærker, montageenheder af bl.a. en bestemt type.

Specialiseringen af stillinger (hold, kunstnere) kan være teknologisk til at udføre visse operationer og detaljeret. Metoden med specialiserede stillinger bruges på reparationsvirksomheder, der udfører mellemstore reparationer af motorer på færdige enheder.

Metode til universelle stillinger kendetegnet ved, at alt arbejde med motorreparationer udføres på én arbejdsposition af ét team. Samtidig er arbejdsproduktiviteten og udstyrsudnyttelsesgraden lav. Medarbejdernes kvalifikationer skal være høje, da medlemmerne af teamet skal udføre forskellige typer arbejde.

Generelt kan reparationer planlægges. Indstilling af motoren til sådanne reparationer udføres i overensstemmelse med kravene i den normative og tekniske dokumentation. Motoren sættes til uforudsete reparationer uden forudgående aftale. Mellemstore og større reparationer udføres efter den planlagte driftstid.

Planlagte reparationer, udført med den hyppighed og i den mængde, der er fastsat af driftsdokumentationen uden at tage hensyn til maskinens tekniske tilstand på tidspunktet for reparationens start, kaldes reguleret.

Teknisk stand reparation - planlagte reparationer, hvor den tekniske tilstand overvåges med den frekvens, der er fastsat i den normative og tekniske dokumentation, og mængden af reparationer og tidspunktet for arbejdets påbegyndelse bestemmes af produktets tekniske tilstand.

Formål med motorreparation - dette er genoprettelse af driftsegenskaber og parametre for motoren eller en separat enhed, del til det niveau, der er specificeret i databladene, brugsanvisninger og reparationer. Motorens ydeevne og parametre, som overvåges og bestemmer kvaliteten af reparationen, inkluderer motorstøj; røg og toksicitet af udstødningsgasser; startkarakteristika: vibrationsniveau, driftsstabilitet i alle tilstande; acceleration, kraft (drejningsmoment), driftsbrændstofforbrug; motorens levetid efter reparation, dvs. kilometertal indtil næste reparation.

Værktøj og udstyr til motorreparation. De vigtigste værktøjer til reparation af motorer er topnøgler, almindeligvis omtalt som topnøgler. Hovederne kan have forskellige længder, dimensionerne af det firkantede hul til skruenøglen og formen på arbejdsdelen (seks-, tolvsidet og sekskantet stjernetype).

Momentnøgler bruges til kalibreret tilspænding af bolte (møtrikker). Oftest bruges to typer af sådanne taster - med en kontinuerlig aflæsning af momentet på en skala og justering på en skala og indikation af et givet øjeblik ved et karakteristisk klik.

For at fremskynde tilspændingen af et stort antal bolte og møtrikker af samme type, for eksempel oliepanden, cylinderhovedet, manifoldene og andre elementer, bruges et pneumatisk værktøj.

Ved reparation af motorer er det ud over et universelt værktøj nødvendigt at have et ret stort udvalg af specielle enheder, uden hvilke mange operationer er vanskelige at udføre.

Defektdetektering af dele. For at vurdere den tekniske tilstand af dele med deres efterfølgende sortering i brugbarhedsgrupper i reparationsproduktionen defineres en teknologisk proces kaldet fejldetektion.I hallen i denne proces kontrolleres delenes overensstemmelse med de tekniske krav, som er angivet i de tekniske betingelser for reparationer eller i reparationsmanualerne, mens der udføres en fuldstændig kontrol af delene. For at udelukke ikke-genoprettelige dele bruges følgende stadier af defektdetektion: med åbenlyse uoprettelige defekter - visuel inspektion; med skjulte fatale defekter - ikke-destruktiv testning; med uoprettelige geometriske parametre - målekontrol.

I processen med fejldetektion af dele bruges følgende kontrolmetoder: organoleptisk undersøgelse (delens ydre tilstand, tilstedeværelse af deformationer, revner, scoring, chips osv.); instrumentel kontrol ved hjælp af enheder og enheder (afsløring af skjulte defekter ved dele ved hjælp af ikke-destruktive testværktøjer); ikke-skalamålinger (kalibre og niveauer) og mikrometriske instrumenter (linealer, vernierværktøjer, mikrometre osv.) til at vurdere størrelsen, formen og placeringen af deles overflader. I processen med fejldetektion er kun de dele af delen, der er beskadiget eller slidt under drift, underlagt inspektion.

Først og fremmest skal du tjekke hullerne i hovedkammeraterne. For de fleste nye motorer til deres normale drift bør afstanden mellem stemplet og cylinderen være 0,025 ... 0,045 mm, og den begrænsende spillerum bør ikke overstige 0,2 mm.

Som et resultat af kontrollen bør delene opdeles i tre grupper: egnede dele, hvis art og slid er inden for de grænser, der er tilladt af de tekniske forhold (dele af denne gruppe bruges uden reparation); dele, der skal restaureres, defekter i disse dele kan elimineres ved hjælp af reparationsmetoder, der er mestret på reparationsvirksomheden; ubrugelige dele. [Grundlæggende om drift og reparation af biler og traktorer. Ed. S.P. Bazhenov. 2005]

Traktorer er blevet brugt med succes i mere end et halvt århundrede i landbrug, boliger og kommunale tjenester, byggeri, skovbrugsvirksomheder. I det post-sovjetiske rum er de mest almindelige af dem MTZ-80 og MTZ-82 traktorerne, som er fremstillet af Minsk Tractor Plant. Den øgede efterspørgsel skyldes ikke kun den høje effekt, funktionalitet og ydeevne, men også af enhedernes holdbarhed.

Disse maskiner fejler dog nogle gange og kræver reparationer. Simple opgaver med at genoprette driften af disse traktorer kan løses med dine egne hænder.

Vedligeholdelse og reparation af traktorer er obligatoriske procedurer, som enhver ejer af universalhjulkøretøjer skal stå over for. Før du fortsætter med den praktiske del, skal du gøre dig bekendt med enheden, hovedenhederne i MTZ-80 og MTZ-82. På disse modeller installerer producenten 4-cylindrede dieselmotorer af 4CH11-12.5-serien, produceret af Minsk-fabrikken. Motorerne har halvopdelte væskekølede forbrændingskamre lavet i stemplet.

Dele af forbrændingsmotoren var udstyret med en forvarmer. Kraftværkets arbejdsvolumen er 4,75 liter, og den nominelle effekt er 80 hk. Motoren startes af en elektrisk starter. Mekanisk transmission med 22 gear (18 frem og 4 bak). Koblingen er enkeltskive, tør, lukket. 9-trins gearkassen er udstyret med et reduktionsgear. Bagakslen har differentiale med låsefunktion.

Traktorer er kendetegnet ved: stiv baghjulsophæng, semi-stiv affjedring med en afbalanceret forhjulsaksel, skivebremser, servostyring MTZ. Hydraulikken omfatter: en NSh-32 pumpe drevet af motoren, en hydraulisk cylinder til styring af en monteret plov, en skydeventil hydraulisk fordeling. MTZ-80 modellen har baghjulstræk og lille førerhus. MTZ-82 er et køretøj med firehjulstræk.

til menuen ↑

Vedligeholdelse af MTZ-80 og MTZ-82 traktorerne har en planlagt forebyggende karakter.Den er produceret med det formål at holde udstyret i funktionsdygtig stand, god stand, øge effektiviteten, pålideligheden og forlænge levetiden. Der er installeret et vedligeholdelsessystem til maskinerne. Det omfatter 3 nummererede og periodisk vedligeholdelse, mærket under nr. 1,2 og 3. Som yderligere vedligeholdelse udføres sæsonbestemte operationer.

- den første vedligeholdelse udføres hver 60 timers drift;

- den anden - hver 240 timers drift;

- den tredje - hver 960 timers drift.

Mellem vagterne udføres månedlig vedligeholdelse, hvilket er 10 timers arbejde. I dette tilfælde udføres følgende handlinger:

-

- Tjek for olie, brændstof, elektrolyt og vandlækage.

- Det filtrerede brændstof tilsættes diesel- og startmotortanken.

- Mål oliestanden i krumtaphuset, tjek vandstanden i køleren.

- Kondensatet drænes fra modtageren.

- Kontroller graden af tilstopning af luftrenseren.

Nummereret FOR AT sørge for ovennævnte stadier og specifikke. Sæsonbestemte er påkrævet, når du skifter til efterår-vinterperiode fra forår-sommer og omvendt.

Gør-det-selv nuværende reparation af MTZ-80 og dens "efterfølger" MTZ-82 giver først og fremmest fjernelse af defekte enheder og dele med deres efterfølgende udskiftning med reparerede eller nye.

Frakobling af bagakslen på den hviderussiske traktor

Når man udfører denne procedure, bør man være styret af følgende principper:

- adskillelse af traktoren eller dens monteringsenhed udføres inden for de grænser, der er nødvendige for at identificere årsagen til fejlen og dens eliminering;

- det er kun nødvendigt at fjerne enheden, hvis det ikke er muligt at fjerne fejlen på anden måde.

For modellerne MTZ-80, MTZ-82 er dele og samlinger monteret på en semi-ramme, bestående af en forreste halvramme. Sidstnævnte bruges til at installere forbrændingsmotoren. Demontering af traktorer begynder med frakobling af rammen, fjernelse af enhederne. Demontering kræver brug af: en manuel eller elektrisk hejs, en kranbjælke og andre enheder. Ved reparation af traktorer skal man være særlig opmærksom på monteringsrækkefølgen med efterfølgende justering af dele, enheder og drev. Hvis aktuelle reparationer kan udføres i hjemmet, (både udendørs og i et særligt rum), så skal du for at udføre et større eftersyn, kontakte et specialiseret center, der har instrumentering og udstyr til dette.

Defektdetektering af arbejdselementer udføres efter skylning for at detektere tilstedeværelsen af slid, revner, spåner, ridser på deres overflader. Efter at have undersøgt de slidte dele kontrolleres deres dimensioner og former, hvortil der bruges et måleværktøj. For at etablere muligheden for at udføre reparationer kontrolleres enhedens interaktion med den tilhørende del, oftere ved udskiftning. Udskiftning finder sted, når delens dimensioner, som følge af slid, forstyrrer mekanismens funktion.

Udformningen af traktorerne gør det muligt at udskifte nogle dele uden forudgående demontering, nemlig: en luftrenser, en generator, en centrifugalolierenser, en starter, en brændstofpumpe, en hydraulisk fordelermekanisme, en kraftudtagsaksel, en mellemliggende støtte til en propelaksel, en kompressor, en transferkasse.

til menuen ↑

For at reparere transmissionen skal du frakoble maskinens ramme. Traktoren rulles ud på fly i henhold til skemaet: koblingshus - MTZ-80/82 gearkasse - bagaksel. Installer et fast donkraftstativ under bagakslen, de bevægelige er placeret under koblingshuset og gearkassen. Så afbryder de, ruller skelettet ud, fjerner kassen.

I tilfælde af at der blev opdaget funktionsfejl, når du tænder / slukker for det første gear, bakgear, er det nødvendigt at fjerne sidedækslet og skiftegaflen. Den sidste del skal udskiftes, når mellemrummet er mere end 1,5 mm. Bestem størrelsen af mellemrummet ved skiftevis at forbinde gaflen til slidserne på glidevognene. Gearblokken skiftes, når notbredden overstiger 10,8 mm.

Når der er uvedkommende lyde i gearkassen, bemærkes overdreven opvarmning af huset, dette indikerer et beslaglæggelse eller ødelæggelse af aksellejerne. For at løse problemet skal du tømme olien fra MTZ gearkassen. Brug et koben til at dreje alle akslerne, der er tilgængelige for inspektion. De skal påvirkes i radial og aksial retning. Lejeløbene må ikke rotere i deres sæder. Hvis det er fundet: bevægelse af akslerne, slid på lejerne, gearkassen fjernes fra traktoren, adskilles med udskiftning af defekte lejer.

Gearkassereparationer kan udløses af banker, der forsvinder ved skift til næste gear. I dette tilfælde opstår der problemer i tandhjulets tænder. Tjek for slitage ved at donkrafte et af drivhjulene, dreje det og inspicere tænderne på de synlige gear. Hvis fejlen er synlig med det blotte øje, udskiftes delene.

til menuen ↑

til menuen ↑

Forbrændingsmotoren fjernes samlet fra traktoren, når der registreres revner, bankning af plejlstang eller hovedlejer i cylinderblokken. Først testes krumtapakseltapperne og plejlstangslejerne for funktionalitet. Det er nødvendigt at fjerne oliebeholderen, oliepumpen, olieledningerne, plejlstangshætterne. Mål diameteren af krumtapakseltapperne i 2 planer - vinkelret og parallelt med plejlstangens længdeakse. Ved et fald/forøgelse af diameter fjernes krumtapakslen og gives til efterslibning.

For at finde ud af, om det er værd at udskifte plejlstangslejerne på MTZ-80, MTZ-82-motoren, skal du måle størrelsen på plejlstangens lejeboring. I dette tilfælde skal dens dæksel strammes. Designafstanden varierer fra 0,05 til 0,12 mm, og overskridelsen af den tilladte frigang er begrænset til 0,3 mm.

D 242 motor efter overhaling

På MTZ-80 traktorer vil der blive lagt særlig vægt på motorreparation. Hvis oliestanden stiger i dieselmotorens krumtaphus, betyder det, at tætheden af forseglingerne er brudt som følge af dannelsen af revner. Det er muligt, at der er kommet vand ind i cylinderblokken fra kølesystemet. En aflæsning af højt tryk eller en lav aflæsning indikerer en fejlfunktion med oliepumpen, fejljustering, slidte bypass- og drænventiler eller en defekt termostatventil. Kontroller olietrykket, hvis indikatoren er under 0,08 MPa, stop motoren, juster aftapningsventilen, vask filterdelene.

til menuen ↑

Reparation af elektrisk udstyr udføres i tilfælde af funktionsfejl i generatoren og starteren. Generatoren kontrolleres ved at tænde for elforbrugerne, indstille krumtapakslens rotationshastighed svarende til den nominelle. Efter tilslutning til et voltammeter og jævnt forøgelse af strømmen til 30 A, mål spændingen (den tilladte værdi er ikke mindre end 12,5 V). Forskellen mellem generatorspændingen og den nominelle gør det nødvendigt at udskifte delen.

Forhåndstjek hovedelementerne for en fejlfunktion med en advarselslampe. Fjern bagdækslet og EUT, frigør spoleledningerne fra panelboltene. Ved afslutningen af disse trin skal du fortsætte med at kontrollere for en kortslutning mellem generatorhuset og viklingerne på traktorens elektriske udstyr. Fejl i isolering og dioder fører til udskiftning.

Montering af batteriet på MTZ over bagakslen

Starteren undersøges ved hjælp af KI-1093, en bærbar enhed. Fjern ledningen fra lagerbatteriet, der fører til starteren, sæt på "+"-terminalen et volt-amperemeter tilsluttet KI-1093. Sæt i højeste gear. Når du har sikret dig, at der ikke flyder brændstof, skal du tænde for starteren i 7-10 sekunder. at overvåge aflæsningerne af måleinstrumenter.

En lille spændingsindikator indikerer en afladet eller defekt AB, oxidation af klemmerne. En øget værdi af den strøm, som starteren bruger, indikerer en interturn kortslutning af ankerviklingerne. Hvis du bemærker rotationen af ankeret under kontrollen, skal du se efter en fejl i koblingsmekanismen. I alle disse tilfælde er det tilrådeligt at udskifte starteren med en ny.

De vigtigste fejl i D-240 diesel

Den tekniske tilstand af individuelle systemer og mekanismer af D-240-dieselmotoren på MTZ-80-traktoren bestemmes af eksterne og indirekte tegn såvel som ved hjælp af diagnostiske værktøjer.

Et fald i kraften af en dieselmotor, overdreven forbrug af krumtaphusolie, udseendet af en stor mængde gasser, der kommer ud af udluftningen, indikerer slid på cylinder-stempelgruppen, forkoksning (klæbning) af stempelringene.

Vanskeligheder ved at starte en dieselmotor, afbrydelser under drift ved minimum krumtapakselhastighed, udseendet af sort røg fra udstødningsrøret indikerer funktionsfejl i brændstofudstyret, forurenede brændstoffiltre, lavt tryk i systemet, løs pasform, udbrænding af ventilsæder og ventil plader.

Graden af forurening af filterelementerne til fin brændstofrensning og det maksimale tryk udviklet af brændstofpumpen kontrolleres med KI-13943-enheden.

Faldet i kraften af D-240-motoren på MTZ-80-traktoren, et fald i krumtapakslens rotationshastighed påvirkes også af forurening af luftrenseren, lækager i luftindtagskanalforbindelserne, brud på justeringen af regulatoren kontrolhåndtag.

Graden af forurening af luftrenserelementerne bestemmes af signalanordningen, hvis sensor er installeret i indsugningsmanifolden til dieselmotoren.

Forekomsten af en rød stribe i inspektionsvinduet på advarselsanordningen (eller lyset af en advarselslampe på førerhusets instrumentpanel for traktorer, der er fremstillet siden 1989) under dieseldrift indikerer behovet for at rense luftrenseren.

Tætheden af indsugningsluftkanalen kontrolleres ved et gennemsnitligt motoromdrejningstal ved at blokere luftrenserens centrale rør.

I dette tilfælde skal dieselmotoren stoppe hurtigt. Ellers skal du bruge indikatoren. KI-13948 identificerer utætheder i indsugningskanalen og eliminerer fejlen. Indikatortrykket bør ikke overstige 0,08 MPa.

Hvis hastigheden af krumtapakslen på D-240-motoren, bestemt af tachospeedometeret, eller hastigheden på kraftudtagets aksel ikke svarer til de nominelle værdier, skal du være opmærksom på justeringen af regulatorens tryk.

Når pedalen er trykket helt ned, eller brændstofkontrolhåndtaget er sat til "Fuld", skal det ydre regulatorhåndtag hvile mod den maksimale hastighedsbegrænserbolt.

Overdreven forbrug (spild) af krumtaphusolie eller en stor mængde gasser, der kommer ud af åndedrættet, udseendet af blå røg fra udstødningsrøret indikerer ekstremt slid på cylinder-stempelgruppen.

For at vurdere cylinder-stempelgruppens tekniske tilstand anvendes en metode til at bestemme mængden af gasser, der bryder igennem i dieselkrumtaphuset. Denne parameter måles ved hjælp af en KI-4887 gasflowmåler.

Under driften af MTZ-80 traktorer er der tilfælde, hvor ikke alle cylindre fejler. Dette kan være forårsaget af forkoksning ("klæbning") eller brud på stempelringene, hvilket uundgåeligt fører til slid på cylinderforingens arbejdsflade.

En sammenlignende vurdering af den tekniske tilstand af hver cylinder udføres ved at måle trykket ved slutningen af kompressions-(kompressions)slaget ved starthastigheden af krumtapakslen ved hjælp af KI-861-kompressoren (fig. 2.1.3).

Ris. 2.1.3. Kontrol af kompressionen i cylindrene på D-240 diesel

1 - kompressor KI-861; 2 - monteringsplade

Minimumstrykket ved slutningen af kompressionsslaget for en ny motor bør være 2,6-2,8 MPa; trykket på den ekstremt slidte er 1,3-1,8 MPa. Den mest nøjagtige aflæsning opnås ved at bestemme forskellen i kompressionsværdier for hver cylinder.

Hvis forskellen mellem kompressionen af en individuel cylinder og den gennemsnitlige kompressionsværdi i de resterende cylindre overstiger 0,2 MPa, indikerer dette en funktionsfejl i denne cylinder.

Faldet i tryk ved slutningen af kompressionsslaget i individuelle cylindre påvirkes af krænkelsen af tætheden af ventil-sæde-grænsefladen. Løs montering af ventilerne til sæderne er mulig på grund af en overtrædelse af spillerumsjusteringen i ventildrevet.

I mangel af et mellemrum mellem ventilen og vippearmen under stemplets arbejdsslag, bryder gasser gennem lækagen og ødelægger overfladen af ventilens arbejdsfasninger og dens sæde; som følge heraf reduceres kompressionen i cylinderen, og starten af dieselmotoren er vanskeligere.

Frigivelsen af kølevæske fra køleren, især med en stigning i belastningen på dieselmotoren, indikerer et sammenbrud af cylinderhovedpakningen, en svækkelse af stramningen af dyseglasset og udseendet af revner i cylinderhovedet.

Hvis det ikke er muligt at eliminere defekten ved at stramme cylinderhovedets monteringsbolte eller injektorskålsmøtrikker, fjernes hovedet og inspiceres.

En stigning i olieniveauet i dieselmotorens krumtaphus indikerer en krænkelse af tætheden af foringstætningerne med blokken som følge af revner, kavitationsødelæggelse af cylinderblokkens metal, indtrængen af vand fra kølesystemet ind i den og andre faktorer.

Lavt eller højt olietryk (måler) og temperatur (fjerntermometer) angiver lavt oliepumpeflow, slid eller forkert justering af afløbs- og bypassventilerne, for stort slid på krumtapleddene, funktionsfejl i termostatventilen i kølesystemet, dårlig oliekvalitet , forurening af centrifugalolierenseren.

Hvis olietrykket på manometeret i smøresystemet er under 0,08 MPa, stop motoren, find ud af og fjern årsagerne til trykfaldet, juster centrifugaloliefilterets drænventil ved at stramme fjederen, vask filterdelene.

Hvis trykket ikke stiger som følge heraf, måles trykket i dieselsmøresystemet med KI-13936-anordningen (fig. 2.1.4) ved den nominelle krumtapakselhastighed, og ifølge dens aflæsninger vurderes det, at dieselen motor skal repareres.

Ris. 2.1.4. Måling af olietryk i motorens smøresystem D-240

1 - enhed KI-13936; 2 - centrifugaloliefilter

Udseendet af uvedkommende støj og banker under driften af motoren indikerer en øget eller ekstrem slitage af kammeraterne til dens dele.

Når de begrænsende afstande i sammenkoblingen af dele er nået, som følge af slid, opstår dynamiske belastninger og medfølgende banker, som høres af et stetoskop i visse zoner og under de relevante driftstilstande for dieselmotoren.

Lyden af en mat mellemtone i stemplets bevægelseszone, først ved minimum og derefter ved maksimal hastighed, indikerer en øget frigang mellem stemplet og foringen.

En stærk ringelyd af en metallisk tone under de samme testbetingelser indikerer det ultimative

slid eller smeltning af plejlstangslejet.

En mere kedelig lyd af en lav tone, der med jævne mellemrum høres i området af krumtapakslens hovedtapper ved den nominelle hastighed med en periodisk stigning til det maksimale, indikerer slid på hovedlejeskallerne.

De ringelyde af en høj metaltone, der konstant kan høres ved enhver krumtapakselhastighed og forstærkes, når dieselmotoren varmer op, indikerer øgede termiske spillerum i ventiltoget.

Med et øget termisk mellemrum falder graden af at fylde cylinderen med luft og rense den fra udstødningsgasser, hvilket påvirker dieselmotorens kraft.

Den termiske frigang i ventiltoget kontrolleres med en følemåler med ventilerne helt lukkede ved slutningen af kompressionsslaget. På en "kold" D-240-motor skal afstanden være inden for 0,40-0,45 mm.

Dumme lyde, der høres på blokken i højre side, når dieselmotoren kører ved lave omdrejninger, indikerer store huller i knastakselbøsningerne.

At banke under knastakseldækslet, når krumtapakslens hastighed ændres brat, indikerer betydeligt slid på knastakseltænderne.

Hvis parametrene for dieselmotorens tekniske tilstand har nået deres grænseværdier eller overskrider de tilladte værdier under drift, adskilles dieselmotoren til en teknisk undersøgelse-inspektion, mikromåling af cylinder-stemplets koblinger gruppe og krankmekanismen, udskiftning af dele.

Demontering af dieselmotor D-240

Den samlede dieselmotor (fig. 2.1.6) tages af traktoren og udskiftes med en ny eller repareres i tilfælde af revner i cylinderblokken, nødslag af hoved- eller plejlstangslejer, grænseværdien for frigangen i kl. mindst én grænseflade mellem krumtapakseltappen og foringen.

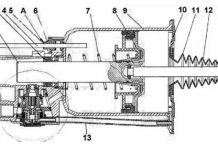

Ris. 2.1.6. Dieselmotor D-240 fra MTZ-80 traktoren samlet

1 - oliepande; 2 - krumtapaksel; 3 - plejlstang; 4 - svinghjul; 5 - en knastaksel; 6 - cylinderblok; 7 - cylinderhoved; 8 - cylinderhoveddæksel; 9 - hætte; 10 - ventil; 11 - ventilfjeder; 12 - stempel; 13 - vægtstang; 14 - fan

Reparationstypen - større eller nuværende - bestemmes ved måling af hoveddelene af en dieselmotor: stempelstifter, stempler, cylinderforinger, plejlstangsbøsninger. Først og fremmest skal du kontrollere tilstanden af plejlstangslejerne og krumtapakseltapperne.

For at gøre dette skal du fjerne olieskålen, olieslangerne, oliepumpen, plejlstangshætterne, måle diameteren af krumtapakslens plejlstangstap (fig. 2.1.8).

Diameteren af plejlstangstapperne måles i to planer - parallelt og vinkelret på plejlstangens længdeakse.

Hvis tappernes ovalitet overstiger den tilladte størrelse eller deres diameter er mindre end den nedre tolerance for den tilsvarende størrelsesgruppe, skal krumtapakslen fjernes (fig. 2.1.10) og slibes om til næste reparationsstørrelse.

Ris. 2.1.8. Måling af diameteren af plejlstængerne på D-240 krumtapakslen

1 - mikrometer; 2 - plejlstangstap på krumtapakslen

Ris. 2.1.10. Fjernelse af den bagerste krumtapakselstøtte

1 - rygstøtte; 2 - bolte på bagstøtten

Nominelle og reparationsdimensioner af plejlstængerne på D-240 dieselmotoren på MTZ-80 traktoren

Størrelsesgruppebetegnelse / Størrelse størrelse, mm

H1 - 68,16-68,17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67,41-67,42

D2 - 67,16-67,17

P2 - 66,91-66,92

DZ - 66,66-66,67

RZ - 66,41-66,42

I praksis, ud over eftersynsdimensioner (P1, P2, P3), skiftevis for hver 0,5 mm og bestemt af dieselmotorproducenten, med let slid på krumtapakseltappen, slibes de til yderligere dimensioner (D1, D2, DZ), skiftevis med eftersynsmål gennem 0,25 mm.

På samme måde bores skærene af reparationsstørrelser for yderligere størrelser (D1, D2, DZ). Ovaliteten af plejlstangstapperne på D-240 diesel er ikke tilladt mere end 0,06 mm.

Hvis dimensionerne af plejlstængerne ligger inden for normalområdet, fortsættes demonteringen af motoren (fig. 2.1.11-2.1.14), topstykket fjernes, og stemplerne med plejlstænger fjernes.

For at afgøre, om det er nødvendigt at udskifte plejlstangens lejeskaller, måles diameteren af plejlstangslejeboringen med dens hættesamling med skallerne strammet.

Ris. 2.1.11. Afmontering af cylinderhoveddækslet

Ris. 2.1.12. Fjernelse af topstykket D-240 på MTZ-80 traktoren

Ris. 2.1.14. Afmontering af cylinderhovedet

Forskellen mellem målingerne af diametrene på krumtapakslens plejlstangsaksel og plejlstangslejeboringen giver den faktiske diametrale spillerum i plejlstangslejet. Den nominelle frigang i plejlstangslejerne svarer til 0,05-0,12 mm, den tilladte afstand er ikke mere end 0,3 mm.

I tilfælde, hvor overfladen af bøsningerne er i en tilfredsstillende stand, er det eneste kriterium for behovet for at udskifte dem størrelsen af den diametrale frigang i lejet.

Ved vurdering af foringernes tilstand ved inspektion skal det tages i betragtning, at overfladen af antifriktionslaget anses for tilfredsstillende, hvis der ikke er ridser, afslag af antifriktionsmateriale og indeslutninger af fremmedmaterialer på det.

Tætninger af krumtapakslen på D-240-motoren på MTZ-80-traktoren

For at udskifte manchetten på den bagerste krumtapakseltætning skal du først fjerne koblingen og svinghjulet (fig. 2.1.48, 2.1.49).

Efter at have fjernet krumtapakseltætningshuset fra siden af det bageste ark (fig. 2.1.50), trykkes manchetten ud med en trinformet dorn.Når du udskifter manchetten på den forreste krumtapakseltætning, skal du fjerne frontdækslet på dieselmotoren.

Ris. 2.1.48. Skruning af svinghjulets monteringsbolte D-240

Ris. 2.1.49. Tryk på svinghjulet

1 - bagsideark; 2 - stripper med tre blade; 3 - svinghjul

Ris. 2.1.50. Fjernelse af krumtapakseltætningshuset

| Video (klik for at afspille). |

1 - tætningshus; 2 - diesel bagplade; 3 - bolt