I detaljer: gør-det-selv bælge reparation fra en rigtig mester til webstedet my.housecope.com.

Bælg-termocylinderenheden er designet til at lukke for gas til hovedbrænderen, når kedlen når den angivne temperatur. Denne enhed fungerer rent mekanisk. Den mekaniske hovedbetydning af bælgoperationen er netop strækningen og komprimeringen af dens "harmonika" fra trykket inde i bælgen, der stiger med stigende temperatur. Læs mere om bælgenheden og dens arbejde her. Hvis det ikke er helt klart, hvad vi taler om her.

Det er klart, at der kun er to muligheder for kedeldriften: med defekt bælg, eller med en arbejdsbælg... Dette vil gøre det lettere at forklare og forstå følgende.

Hvordan fungerer en kedel med en fungerende bælg?

Kedel opstart. Kedlen er kold. Vi lukker ventilen (1) placeret på rørledningen til hovedbrænderen (hvis den er åben). Kun AOGV Zhukovsky-kedler er udstyret med sådanne ventiler. Dette gøres således, at når der trykkes på magnetventilens knap (3), strømmer gassen kun til tænderen. For det første er dette for at tænderen så at sige sikkert vil antænde. For det andet skyldes det det muligvis lave gastryk, som nogle gange falder til 80-60 mbar i en hård vinter. Og det ville være rart at "sætte al gas på tænderen". For det tredje, ved opstart, når kedlen er kold, er bælgen "harmonika" komprimeret, og den nederste ventil på Economy automationsenheden er altid åben. Dens fjeder presses ud. Detaljer om enheden til økonomiblokken - her. Når magnetventilens knap (3) trykkes ned, strømmer gassen ud over tænderen derfor til hovedbrænderen. Hvorfor "dele" den indkommende gas i to dele?

| Video (klik for at afspille). |

Hvis der er vanskeligheder med at forstå, hvad vi taler om nu, så læs om ventiludstyret.

Så. Tryk på magnetventilknappen (3). Gassen gik til tænderen. Vi tændte tænderen, ventede 30-45 sekunder og slap magnetventilknappen. Knappen skal forblive trykket ned. Derefter åbner vi gradvist ventilen (1) i rørledningen, der fører fra blokken til brænderen. Hovedbrænderen tænder straks, og kedlen begynder at øge temperaturen. Indstil temperaturreguleringsknappen (2) på bælgen til den ønskede temperatur, f.eks. + 60 + 70 C. Når kedlen indstiller den indstillede temperatur, begynder blandingen inde i bælgen at udvide sig, bælgen "harmonika" udvider sig, trykker på stamme og lukker gasadgangen til hovedbrænderen. Når kedlen afkøles, komprimeres "harmonikaen", fjederen presser den nederste ventil på blokken og åbner derved adgangen for gas til hovedbrænderen. Brænderen tænder fra en brændende tænder. Og denne proces fortsætter, indtil det for eksempel bliver varmere udenfor, og vi ikke ønsker at ændre temperaturen i kedlen til en lavere.

Det er her den første funktionsfejl venter os. Mere præcist, ikke en funktionsfejl, men hvordan du nemt og permanent kan bryde en perfekt fungerende bælg. Når kedlen er varm, og du ønsker at skrue ned for temperaturen, DREJ IKKE PÅ TEMPERATURREGULATORKNAPPEN (2) , – lad kedlen køle af. Lad helst kedlen køle ned til lige under den temperatur, du ønsker at indstille. Sådan gøres det. Vi lukker ventilen på rørledningen (1), gennem hvilken gassen strømmer fra enheden til hovedbrænderen. I dette tilfælde forbliver tænderen tændt, som den gjorde, og kedlen køles stille og roligt ned. Derefter vikler vi termostatknappen (2) til den position, vi har brug for. Vi åbner hanen (1). Det er alt. Hvis du begynder at stramme håndtaget "varmt", knuser du den i forvejen svage "harmonika". Kedlen er varm, harmonikaen er spredt ud i begge retninger, der er tryk inde i bælgen.Og vi begynder at klemme og trykke endnu mere på bælgen. Første gang kan du endda være heldig - bælgen brister ikke. Og gør man det flere gange i træk, fejler bælgen. Denne bemærkning gælder for alle bælg, uden undtagelse, både for russiske blokke og importerede (for eksempel Eurosit 630 eller Honeywell).

Symptomer på funktionsfejl #1. Når man drejede på knappen på temperaturregulatoren (2), lugtede der pludselig noget som petroleum. Eller noget andet. Bomuld ved tilspænding af bælgmøtrikken "varm". Det er tegn på, at bælgen er gået i stykker.

Fint, ok. Bælgen var knækket. Det skete. Hvordan virker kedlen?

Hvordan fungerer en kedel med en defekt bælg?

Når vi bevæger os langs hele kæden fra start af kedlen "kold" til åbning af rørledningsventilen (1), vil vi ikke bemærke noget særligt. Det eneste øjeblik. Efter start af hovedbrænderen vil kedlen aldrig slukke igen. Efter denne sætning havde jeg selv ondt af den stakkels kedel. Y-ja. Som aldrig vil slukke. Så hvordan virker det?

Symptomer på fejlfunktion #2. Kedlen virker "direkte". Det vil sige - flammen på brænderen styres kun af gasventilen (1): mere eller mindre. Den varme kedel reagerer ikke på drejning af temperaturregulatorknappen (2).

Dette er tilfældet. Folk brød bælgen og så udmærket, at kedelbælgen var defekt og besluttede sig for ikke at ændre termobælgen foreløbig. Og sådan var det. De begyndte at leve videre, men der var én stor ulempe. De bukkede under for moderne mestres overtalelse og skar cirkulationspumpen ind i opvarmningen, hvilket gjorde cirkulationen i systemet tvunget. Skær den gamle åbne tank af, sæt en moderne lukket rød.

Og hvilket mirakel! De blev pludselig slukket for lyset. Pumpen stoppede selvfølgelig. Ingen er hjemme. Han tog kedlen og raslede op til + 95 + 100C. Der var meget lidt tid tilbage til kedlen til at koge, når der kom nogen. Han slukkede for kedlen. Og det klukker indeni. Så viste det sig, at lyset nu ville blive slukket 2 gange om ugen. Og uden om alle indkøbstrin og omkostningsmuligheder besluttede han og hans kone, at det ville være meget billigere at installere en ny bælge og redde kedlen, når lyset er slukket, købe solpaneler, et husholdningskraftværk, en uformer, en uafbrydelig strømforsyning, en vindmølle mv.

Symptomer på fejlfunktion nr. 3. (mens gæt, – ikke testet efter tid). Ved den angivne temperatur på +60 varmes kedlen op til +70 og slukker. I princippet er alt fint. Kun der er en vis forsinkelse. Som i øvrigt så kan stige op til + 90C, hvis intet røres. Lad kedlen køle af. Du tænder den. Og igen, langsomt, over tid, begynder nedlukningstemperaturen at stige.

Her er svarene som følger. Sker dette på kedler AOGV-11.6 Økonomi, så har de en justeringsskrue på termostatmøtrikken (2) i bunden. Flere detaljer her. Hvis dette fænomen observeres på kedler med en kapacitet på 17,4 og derover, er det muligt (men endnu ikke bekræftet af massetilfælde) "Bider" vippearmen på den nederste ventil eller stiften (se hele skottet og enheden til økonomigasblokken). Under alle omstændigheder, når den opvarmes, "spreder sig" bælgharmonikaen og hæver håndtaget, hvilket lukker gasstrømmen, der går til brænderen. Hvis gassen lukker med en forsinkelse, er der en mikrorevne i bælgen. Presset er ikke nok. Men dette er kun et gæt. Dette blev også observeret i importblokkene Honeywell og Eurosit 630.

Symptomer på funktionsfejl nummer 4. Gælder dem, der har kedler i par. For eksempel i lavsæsonen fungerer den ene kedel altid, og den anden hviler. Hvis kedlerne er i serie, så skal tomgangskedlens bælg åbnes med fuld ... Kedlen virker måske ikke, men den er varm. Bælgen er lukket, den brister indefra, men den har ingen steder at tage hen, og den brister. Derfor kan du holde en ny kedel i reserve i lang tid i systemet, og efter at have startet den kan du finde ud af, at bælgen allerede er dækket.

Fra i dag, 24.10.2014, er dette indtil videre alle de tilfælde, vi kender, i forbindelse med en funktionsfejl i den termiske bælge.

Telefoner til kommunikation:

Operatør: 8 (495) 506 81 52

Mester: 8 (903) 297 35 57

Kom ikke igennem?

8 (909) 240 90 51

127224 Moskva

st. Severodvinskaya 13

Reparation af det automatiske system af gaskedlen AOGV-17.4-3

Forgasning af russiske bosættelser har foregået i et ret intensivt tempo på det seneste. Hovedelementet i udstyret, der er installeret i hvert landhus, er en gaskedel.Forfatteren af dette materiale deler sin erfaring med at reparere automatiseringen af den populære i landdistrikterne gaskedel AOGV - 17.4-3 produceret af Zhukovsky Mechanical Plant.

Formål og beskrivelse af hovedenhederne i AOGV - 17.3-3.

Udseendet af varmegaskedlen AOGV - 17.3-3 er vist på ris. en , og dens hovedparametre er angivet i tabellen.

Dens hovedelementer er vist i ris. 2 ... Tallene på figuren angiver: 1-type afbryder; 2- tryksensor; 3-tråd af træksensoren; 4-startknap; 5-dør; 6- gasmagnetventil; 7-justeringsmøtrik; 8-tryk; 9-opbevaringstank; 10-brænder; 11-termoelement; 12- tænder; 13-termorigulator; 14-grundlag; 15- vandforsyningsrør; 16-varmeveksler; 17-turbulator; 18- bælgesamling; 19-vandafløbsrør; 20-dørtraktionsafbryder; 21-termometer; 22-filter; 23-kasket.

Kedlen er lavet i form af en cylindrisk tank. På forsiden er der betjeningselementer, som er dækket af et beskyttelsesdæksel. Gas ventil 6 (fig. 2) består af en elektromagnet og en ventil. Ventilen bruges til at styre gastilførslen til tænderen og brænderen. I nødstilfælde lukker ventilen automatisk for gassen. Trækafbryder 1 tjener til automatisk at opretholde vakuumværdien i kedelfyret ved måling af trækket i skorstenen. Til normal drift, døren 20 skal frit, uden blokering, rotere om aksen. Termostat 13 designet til at opretholde en konstant vandtemperatur i tanken.

Automatiseringsenheden er vist i ris. 3 ... Lad os dvæle mere detaljeret om betydningen af dets elementer. Gas, der passerer gennem et rensefilter 2, 9 (fig. 3) kommer ind i magnetventilen 1... Til ventil ved hjælp af omløbermøtrikker 3, 5 træktemperaturfølere er tilsluttet. Tændingen tændes, når der trykkes på startknappen 4... På termostaten 6's krop er der en indstillingsskala 9... Dens divisioner er gradueret i grader Celsius.

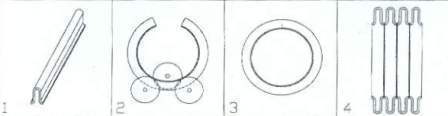

Værdien af den ønskede vandtemperatur i kedlen indstilles af brugeren ved hjælp af justeringsmøtrikken 10... Rotation af møtrikken fører til lineær bevægelse af bælgen. 11 og lager 7... Termostaten består af en bælg-termoballon-samling installeret inde i tanken, samt et system af håndtag og en ventil placeret i termostathuset. Når vandet varmes op til den temperatur, der er angivet på skiven, udløses termostaten, og gastilførslen til brænderen stopper, mens tænderen fortsætter med at arbejde. Når vandet i kedlen er kølet af til 10 . 15 grader, genoptages gasforsyningen. Brænderen antændes fra pilotflammen. Under driften af kedlen er det strengt forbudt at justere (reducere) temperaturen med en møtrik. 10 - dette kan beskadige bælgen. Det er først muligt at sænke temperaturen på sætpunktet, efter at vandet i tanken er kølet ned til 30 grader. Det er forbudt at indstille temperaturen på sensoren ovenfor 90 grader - dette vil udløse den automatiske enhed og slukke for gasforsyningen. Termostatens udseende er vist i (fig. 4) .

Faktisk er proceduren for at tænde enheden ret enkel, og desuden er den beskrevet i betjeningsvejledningen. Og alligevel overvej en lignende operation med et par kommentarer:

- åbn indløbsgasforsyningsventilen (ventilhåndtaget skal rettes langs røret);

- tryk og hold startknappen nede. I bunden af kedlen høres et sus af undvigende gas fra pilotmundstykket. Tænd derefter tænderen og efter 40. 60 og slip knappen. Denne tidsforsinkelse er nødvendig for at varme termoelementet op. Hvis kedlen ikke har været brugt i længere tid, bør tænderen tændes efter 20..30 s efter at have trykket på aftrækkeren. I løbet af denne tid vil tænderen blive fyldt med gas, hvilket fortrænger luften.

Efter at have sluppet startknappen, slukker tænderen. En lignende defekt er forbundet med en funktionsfejl i kedelautomatiseringssystemet. Bemærk, at det er strengt forbudt at betjene kedlen med automatikken slået fra (for eksempel hvis du tvangsstopper startknappen i presset tilstand). Dette kan føre til tragiske konsekvenser, da med en kortvarig afbrydelse af gasforsyningen, eller når flammen slukkes af en stærk luftstrøm, vil gas begynde at strømme ind i rummet.

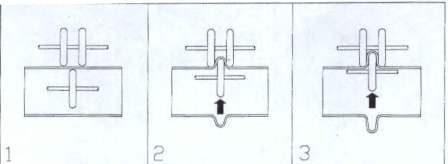

For at forstå årsagerne til en sådan defekt, lad os se nærmere på driften af automatiseringssystemet. I fig. 5 viser et forenklet diagram over dette system.

Kredsløbet består af en elektromagnet, en ventil, en træksensor og et termoelement. Tryk på startknappen for at tænde tænderen. Stilken, der er forbundet med knappen, trykker på ventilmembranen, og gassen begynder at strømme til tænderen. Derefter tændes tænderen.

Pilotflammen rører ved temperaturfølerens hus (termoelement). Efter et stykke tid (30,40 s) varmes termoelementet op, og en EMF vises ved dets terminaler, hvilket er tilstrækkeligt til, at elektromagneten kan fungere. Sidstnævnte fikserer til gengæld stilken i den nedre (som i fig. 5) position. Udløseren kan nu udløses.

Tryksensoren består af en bimetalplade og en kontakt (fig. 6). Føleren er placeret i den øverste del af kedlen, nær røggasudløbsrøret til atmosfæren. I tilfælde af en rørblokering stiger dens temperatur kraftigt. Bimetalpladen opvarmes og bryder spændingsforsyningskredsløbet til elektromagneten - stangen holdes ikke længere af elektromagneten, ventilen lukker og gasforsyningen stopper.

Arrangementet af elementerne i automatiseringsanordningen er vist i fig. 7. Det viser, at elektromagneten er dækket af en beskyttelseshætte. Ledningerne fra sensorerne er placeret inde i de tyndvæggede rør, og rørene er fastgjort til elektromagneten ved hjælp af omløbermøtrikker. Sensorernes kropsterminaler er forbundet med elektromagneten gennem selve rørene.

Kontrollen under reparationen af en gaskedel begynder med det "svageste led" af automatiseringsenheden - træksensoren. Sensoren er ikke beskyttet af et hus, derfor bliver den efter 6,12 måneders drift "overgroet" med et tykt lag støv. Bimetal plade (se fig. 6) oxiderer hurtigt, hvilket fører til dårlig kontakt.

Fjern støvkappen med en blød børste. Herefter trækkes pladen væk fra kontakten og rengøres med fint smergelpapir. Det skal ikke glemmes, at selve kontakten skal ryddes. Gode resultater opnås ved at rense disse elementer med en speciel spray "Contact". Den indeholder stoffer, der aktivt ødelægger oxidfilmen. Efter rengøring påføres pladen og kontakten et tyndt lag flydende smøremiddel.

Det næste trin er at kontrollere termoelementets integritet. Den fungerer i en alvorlig termisk tilstand, da den konstant er i tændingsflammen, naturligvis er dens levetid meget mindre end resten af kedelelementerne.

Hovedfejlen ved et termoelement er udbrændthed (destruktion) af dets krop. I dette tilfælde øges den forbigående modstand på stedet for svejsning (kryds) kraftigt. Som et resultat, strømmen i termoelementet - elektromagnet kredsløb.

Den bimetalliske plade vil være under den nominelle værdi, hvilket fører til, at elektromagneten ikke længere kan fiksere stangen (fig. 5) .

En lav værdi af termo-EMF genereret af et termoelement kan være forårsaget af følgende årsager:

- tilstopning af tændingsdysen (som følge heraf kan termoelementets opvarmningstemperatur være lavere end den nominelle). "Behandl" en lignende defekt ved at rense pilothullet med en blød tråd med passende diameter;

- ved at flytte termoelementets position (det kan naturligvis heller ikke opvarmes nok). Fjern defekten som følger - løsn skruen, der fastgør foringen nær tænderen, og juster termoelementets position (Figur 10);

- lavt gastryk ved kedlens indløb.

Hvis EMF ved termoelementets terminaler er normal (samtidig med at tegnene på fejlfunktion angivet ovenfor bevares), kontrolleres følgende elementer:

- integriteten af kontakterne ved termoelementets og træksensorens tilslutningspunkter.

Oxiderede kontakter skal rengøres. Omløbermøtrikkerne spændes, som man siger, "i hånden". I dette tilfælde er det uønsket at bruge en skruenøgle, da du nemt kan bryde de ledninger, der er egnede til kontakterne;

- integriteten af elektromagnetviklingen og om nødvendigt lodde dens konklusioner.

Elektromagnetens ydeevne kan kontrolleres som følger. Afbryd termoelementledningen. Tryk og hold startknappen nede, og tænd derefter tænderen. Fra en separat kilde til konstant spænding til den forladte kontakt af elektromagneten (fra termoelementet) påføres en spænding på omkring 1 V i forhold til kabinettet (ved en strøm på op til 2 A). For at gøre dette kan du også bruge et almindeligt batteri (1,5 V), det vigtigste er, at det giver den nødvendige driftsstrøm. Knappen kan nu slippes. Hvis tænderen ikke er slukket, er elektromagneten og tryksensoren i god stand;

Først kontrolleres kraften ved at trykke kontakten til den bimetalliske plade (med de angivne tegn på funktionsfejl er den ofte utilstrækkelig). For at øge spændekraften skal du løsne låsemøtrikken og flytte kontakten tættere på pladen, og derefter stramme møtrikken. I dette tilfælde kræves ingen yderligere justeringer - trykkraften påvirker ikke sensorens reaktionstemperatur. Føleren har en stor margin for pladens afbøjningsvinkel, hvilket sikrer pålidelig afbrydelse af det elektriske kredsløb i tilfælde af en ulykke.

Det er ikke muligt at antænde tænderen - flammen blusser op og går straks ud.

Der kan være følgende mulige årsager til en sådan defekt:

- lukket eller defekt gasventil ved kedlens indløb,

- hullet i tændingsdysen er tilstoppet, i dette tilfælde er det nok at rense dysehullet med en blød ledning;

- pilotflammen er blæst ud på grund af det stærke lufttræk;

- lavt gastryk ved kedlens indløb.

Gasforsyningen afbrydes, når kedlen er i drift:

- aktivering af træksensoren på grund af blokering af skorstenen, i dette tilfælde er det nødvendigt at kontrollere og rengøre skorstenen;

- elektromagneten er defekt, i dette tilfælde kontrolleres elektromagneten i henhold til ovenstående metode;

- lavt gastryk ved kedlens indløb.

Alt godt. Tilfældigvis går den hydrauliske kompensator i stykker og begynder at banke, ringe osv. Ofte i en sådan situation skifter folk blot den hydrauliske løfter. Selvfølgelig kan du gøre dette, men prisen på en hydraulisk kompensator, selvom den ikke er stor, er stadig mærkbar. Og hvis der er flere hydrauliske løftere, der skal udskiftes? Alle 16? Prisskiltet begynder at bide åbenlyst.

Faktisk er der intet at bryde ned i den hydrauliske løfter under drift, alle nedbrud er forbundet med tilstopning af oliekanaler med snavs, som blot skal skylles.

Først skal du forstå, hvordan man skelner en ikke-fungerende kompensator fra en god. Kernen i en god ekspansionsfuge bør ikke trykkes med en finger. Hvis den presses igennem og vender tilbage til sin plads ved fjederen, så er der kommet luft i den.

Dette kan ske af 2 årsager:

1) Den hydrauliske løfter blev opbevaret forkert i lang tid, og olien sivede langsomt ud af den (nye hydrauliske løftere er altid tomme)

2) Oliekanalerne i den hydrauliske kompensator er tilstoppede med snavs, hvor det er nødvendigt, passerer olien ikke, hvor det ikke er nødvendigt, passerer den, og så videre.

I det første tilfælde kan du blot sætte dem på bilen, og om 10 minutter vil de pumpe over og begynde at fungere korrekt. I det andet tilfælde skal vi rense det.

Først og fremmest skal du åbne den. Som praksis har vist, er dette den sværeste del af reparationen. Til åbning slås kernen ganske enkelt ud af kabinettet ved kraftige slag af den åbne del af glasset på en hård overflade gennem stoffet. Jeg pakkede glasset ind i 4 lag stof, bandt enderne af stoffet bagfra i en knude og holdt det.

Du må ikke banke på tynde, hårde materialer som krydsfiner osv.de "absorberer" impulsen for meget, hvilket gør opgaven meget sværere. Mest sandsynligt vil du slå dine hænder og ikke få det ønskede resultat. Jeg slog det ud på betongulvet, gennem tynd linoleum (+ 4 lag stof), nogle råder til at gøre det på et stykke træ, men det skal være ret massivt.

Som et resultat er vi nødt til at få en separat sag og en separat kerne:

Kerne og krop.

Kernen består af en cylinder, stempel og fjeder. Selve stemplet kan nemt fjernes fra cylinderen med hånden.

Stemplet har en hydraulisk ventil, som skal renses først. For at åbne den skal du forsigtigt tage ventildækslet ud med en tynd skruetrækker:

Alt dette skal vaskes omhyggeligt, så der ikke er spor af snavs. Der skal lægges særlig vægt på ventilhullet:

Ved hjælp af en tynd stang skubber vi ventilkuglen og skubber stemplet ind i glasset:

Endnu en gang tjekker vi, at kernen ikke er presset igennem, tørrer den af med en klud og lægger den til side (klar til installation)

PS: Opbevar kun den hydrauliske løfter med den åbne del af glasset opad, som på sidste billede.

Forfatter; Dmitry Grigoriev Sankt Petersborg

Enhver bils udstødningssystem er ligesom andre komponenter og mekanismer tilbøjelige til at blive slidt. Årsagen kan være forskellige eksterne faktorer - dette er driftens varighed, manifestationen af korrosion osv. En af de vigtige komponentdele er korrugeringen af bilens udstødningssystem. På trods af sin holdbarhed og styrke slides den også. For at en selvfremstillet udskiftning af en lyddæmperbølge skal være effektiv, er det derfor nødvendigt at have praktisk erfaring med reparationsarbejde af denne type.

Korrugeringen (bælgen) er et vigtigt knudepunkt i en moderne bil, der forbinder motoren med lydpotten. Det forhindrer mekanisk deformation af motoren og øger derved udstødningssystemets ydeevne.

- Bælge med ydre og indre fletninger, som kun bruges på biler med benzinmotor. Korrugeringens ydre fletning forhindrer kraftige vibrationer, og den indre fletning beskytter mod deformationer, som efterfølgende kan føre til brud;

- Bælge med tre fletninger, velegnet til både diesel- og benzinmotorer. Den inkluderer en ekstra indre fletning lavet af slidstærkt rør.

Bælgen (korrugering) er den mest sårbare del af udstødningssystemet. Grundlæggende opstår mekanisk skade på enheden på grund af ujævne vejsektioner, kontakt med sten og andre faste genstande. Også tilstopning af katalysatoren, ukorrekt demontering af lyddæmperen, overdreven strækning osv., påvirker dens funktion negativt.De hyppigst beskadigede bølgebøjninger, hvor fugt sætter sig, samt forbindende sømme.

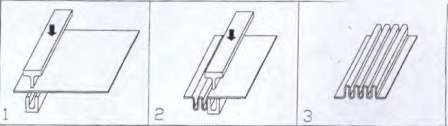

Overvej en af de korrekte muligheder for at fjerne enheden med dine egne hænder:

- Først skal du skrue møtrikkerne af manifolden og frontrøret;

- Efter at have fjernet indsugningsrøret, fortsætter vi med at skære den gamle korrugering ved hjælp af en kværn. I tilfælde af, at enheden er under manifolden, skal den afskæres forsigtigt for ikke at beskadige flangen og selve røret. Det er tilrådeligt at fjerne resterne af den gamle svejsning med en mejsel.

Gør-det-selv-teknologi til installation af en ny korrugering:

- Først skal du skifte lyddæmperens gummibånd, og først derefter skal du bare installere det forreste rør på dets plads. Det er vigtigt, at det er i frit svæv, og ikke komprimeret eller buet;

- Efter at have sikret begge dele af det modtagende rør, fortsætter vi til installationen af en ny korrugering. For at gøre dette har vi brug for en svejsemaskine til først at få fat i den flere steder, og derefter skolde den ved fugerne;

- I sidste fase satte vi forrøret sammen med ringe og pakninger og satte beslaget på.

Som du kan se, er processen med at erstatte en defekt korrugering med egne hænder ikke vanskelig, det vigtigste er at følge en simpel teknologi, og resultatet vil være indlysende. Nogle gange sker der situationer, hvor udskiftning af lyddæmperens korrugering ikke gav et positivt resultat. Sådanne tilfælde er meget ofte til stede i praksis og er normalt forbundet med funktionsfejl i andre mekanismer i bilen - slid på motorophængene på grund af kraftige motorvibrationer osv.

For at gøre dette er det bedre at bruge tjenesterne fra specialiserede autoværksteder med højpræcisionsdiagnoseudstyr og kvalificerede specialister. Ved hjælp af diagnostik kan du finde skjulte fejl i alle komponenter og mekanismer i bilen og foretage reparationer hurtigt og med minimale budgetudgifter.

- Tændingssystemer.

- Brændstofforsyningsmekanismer.

- Udstødningsgasrensningsenhed.

- Motorparametre kontrolenhed.

Til alt ovenstående er det værd at tilføje et par bemærkninger:

- frigivelsen af fugt fra udstødningsrøret bør ikke give anledning til bekymring - dette er normalt for moderne biler, der er udstyret med en katalysator;

- væsken manifesterer sig på grund af dannelsen af kondens, fordi den ydre del af systemet afkøles mere intensivt end den indre, dette gælder især om vinteren.

Ganske ofte kan du finde en situation, hvor der opstår fugt som følge af en dårligt udført tidligere udskiftning af den akustiske filterbælge eller dens rådne hus.

På alle maskiner, endda ny Mercedes GLS 2016 år, tilføres en blanding af gasser fra cylindrene til indløbet af udstødningsmanifolden, som omfatter følgende komponenter:

- carbondioxid;

- ilt;

- vand;

- nitrogenoxider;

- carbonmonoxid;

- uforbrændte kulbrinter.

Oftest kan et lignende billede observeres under opvarmningen af forbrændingsmotoren. Sagens kerne er, at elektronikken giver kommandoen til at berige den brændbare blanding. Dette gøres for at øge udstødningstemperaturen for at opvarme den samme katalysator, fordi dens optimale drift starter omkring 300 ° C.

Som et resultat af forbrænding bidrager blandingen, som er langt fra støkiometrisk, til en stigning i koncentrationen af uforbrændte og kuliltegasser. Det er dette faktum, der fører til den intense dannelse af fugt. I denne forbindelse bør følgende punkter overvejes:

- langvarig og aktiv kørsel fjerner effektivt vand fra det akustiske filter, hvilket forhindrer dannelsen af korrosion på systemets indre komponenter;

- korte ture uden forvarmning, især om vinteren, har en tendens til at akkumulere en stor mængde fugt i støjreduktionsanordningen, som, når den interagerer med forbrændingsprodukter, danner en syre, der er skadelig for metallet.

Nogle bilentusiaster anbefaler, når der strømmer vand fra en billydpotte, at bore foran og bagpå gennem et hul med en diameter 3-4 mm... Om vinteren vil denne metode forhindre frostdannelse i katalysatoren.

En elastisk forbindelse til at kompensere for mekaniske vibrationer og temperaturpåvirkninger bliver oftest ubrugelig af følgende årsager:

- vægbeskadigelse;

- brud i tilfælde af en stigning i trykket af gasser i systemet på grund af nedbrydning af katalysatoren;

- ødelæggelse af motorophængene og udstødningssystemets fastgørelsesanordninger, hvilket fører til uønskede vibrationer;

- eksterne defekter af enheden på grund af eksponering for kemikalier, der påføres vejen om vinteren.

- bulgarsk;

- varmebestandig maling;

- semi-automatisk svejseenhed og relaterede komponenter.

Den teknologiske proces med at udskifte koblingen kræver følgende punkter:

- ved hjælp af en kværn, skær den defekte del ud på de steder, hvor fletningen og adapterringen er forbundet;

- skær ringene af, der er svejset med de ydre ender;

- eliminer resterne af svejsningen;

- installer en ny del på sin oprindelige plads og svejs den;

- behandle svejsepunkterne med varmebestandig maling.

Efter at have afsluttet udskiftningen af korrugeringen af en billydpotte med dine egne hænder, skal du kontrollere tætheden af forbindelserne. Gaslækage registreres visuelt, når motoren kører. Yderligere anbefalinger vil hjælpe med at udføre arbejdet kvalitativt:

- For at lette installationen, før arbejdet påbegyndes, er det nødvendigt at markere med en kerne stederne for samlinger af ekspansionsfugen med rørene i udstødningssystemet.

- Før du installerer korrugeringen, skal du forsvejse enderne af de dobbelte udstødningsrør.

- Hvis der ikke er plads nok til svejsearbejde af høj kvalitet, skal der udføres reparationer på den demonterede udstødningsenhed.

Årsagen til udseendet af fugt ligger i kondensationsprocesser med temperaturfald. Denne faktor viser sig mest intensivt, når motoren varmer op og forsvinder efter en lang køretur. For de fleste moderne biler indikerer symptomet, at katalysatoren og motoren fungerer korrekt.

Hvis der findes defekter i den vibrationsisolerende kobling, er det nødvendigt at bestemme årsagerne, der forårsagede dens skade. For at udføre reparationer er det nok at have en halvautomatisk svejseanordning og en slibemaskine. Teknologien i processen består i at skære den defekte del af og svejse en ny, efterfulgt af bearbejdning af sømmene med varmebestandig maling.

Bælgen er det mest pålidelige tætningselement af bevægelige samlinger i forhold til det ydre miljø (se fig. 19), hvilket giver næsten fuldstændig tæthed og eliminerer spindellækager.

Bælge er lavet af tyndvæggede rør ved plastisk deformation af metallet. Bælge lavet af korrosionsbestandigt stål 08X18H10T anvendes i NPP fittings.

Enkeltlags stålbælge i henhold til GOST 17210-71 er fremstillet med en vægtykkelse på 0,08 til 0,25 mm og en ydre diameter på 8,5 til 125 mm. Flerlags stålbælge i overensstemmelse med industristandarden OST 26-07-857-73 kan fremstilles med en vægtykkelse på 0,16; 0,20; 0,25; 0,32 mm og med en udvendig diameter på 22 til 200 mm. Antallet af lag af flerlagsbælge er fra 2 til 10.

Enkeltlags stålbælge i henhold til GOST 17210-71 er fremstillet med en vægtykkelse på 0,08 til 0,25 mm og en ydre diameter på 8,5 til 125 mm. Flerlags stålbælge i overensstemmelse med industristandarden OST 26-07-857-73 kan fremstilles med en vægtykkelse på 0,16; 0,20; 0,25; 0,32 mm og med en udvendig diameter på 22 til 200 mm. Antallet af lag af flerlagsbælge er fra 2 til 10.

Bælgen er normalt den ene (øverste) ende, der er hermetisk forbundet med dækslet eller fastspændt mellem kroppen og dækslet, og den anden (nedre) ende er hermetisk forbundet med spindlen. Således er den bevægelige hætte-spindel-grænseflade forseglet, og bælgen fungerer under påvirkning af eksternt tryk.I dette tilfælde bør spindlen kun foretage en translationsbevægelse, og derfor er der tilvejebragt en kilegang eller flad i ventilspindlerne, som forhindrer spindlen i at dreje rundt om sin akse. Den mest bekvemme måde at forbinde bælgen på er TIG eller rullesømsvejsning ved hjælp af en pulseret strøm. Ofte svejses der "på overskægget" (fig. 59), i dette tilfælde svejses to tynde ringformede fremspring, hvorved der skabes et lufttæt overlap, som er lettere at skære og derefter svejse ved udskiftning af bælg.

Hvis der findes spor af eroderende slid, buler, ridser, ridser og andre defekter op til 0,5 mm dybe på sædets tætningsflade, skal overfladen gnides ind. Med en større dybde af defekter er det nødvendigt at genoprette tætningsfladen ved belægning, efterfulgt af bearbejdning og lapning (fig. 50, 51).

For at sikre høj kvalitet af belægningen af tætningsflader på bakkerne, anbefales det at bruge følgende metode: belægning på bakken udføres gennem en ramme (jig) lavet af kobber (fig. 52), som bidrager til dannelsen af krop -formet overflade med minimal bearbejdning (op til 1 mm). Efter belægningen slibes og lappes overfladen.

Tabel 8.9 viser et eksempel på et procesflowdiagram til reparation af et bælgventilhus.

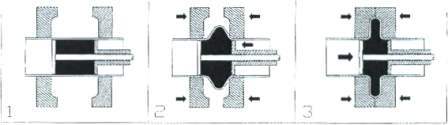

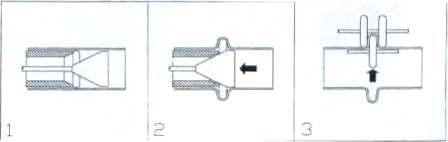

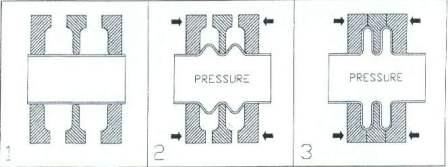

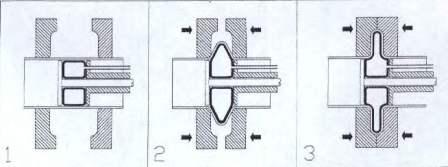

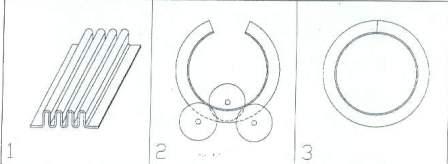

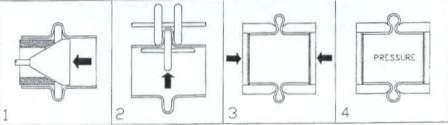

De mest almindeligt anvendte metoder til fremstilling af bælg. Kun sømløse eller langsvejsede rør er tilladt til disse fremstillingsmetoder.

Elastomer dannelse

Røret indsættes i en kerne indeholdende en gummicylinder. En aksial kraft på kernen strækker gummicylinderen og danner buler i røret. Derefter fjernes belastningen fra gummicylinderen, og bulen komprimeres i aksial retning af en ekstern kraft, der danner en korrugering. Bølgerne dannes en ad gangen. Røret afkortes efterhånden som korrugeringerne dannes.

Ekspansion (Core stretching metode)

Individuelle korrugeringer dannes i røret ved at strække den indre kerne. Flyet minimerer delvist udvidelsen, røret skal dreje lidt. Processen gentages, indtil den nødvendige korrugeringshøjde er nået. Hver korrugering dimensioneres senere ved hjælp af specielle indre og ydre ruller.

Hydraulisk formning

Røret er placeret i en hydraulisk presse- eller bælgmaskine. De omgivende ydre stationære ringe er placeret uden for røret i længderetningen med intervaller omtrent lig med længden af den færdige korrugering. Røret fyldes med et stof, såsom vand, og trykket stiger til flydepunktet. Formningsoperationen fortsætter med samtidig perifer fluiditet og styres ved langsgående afkortning af røret, indtil den ønskede konfiguration er opnået. Denne metode kan bruges til at fremstille en eller flere korrugeringer på én gang. Afhængigt af bælgens konfiguration kan nogle mellemtrin være nødvendige, såsom varmebehandling. Balanceret bælg kan laves ved hjælp af balanceringe som en del af de faste plader. Til sidst, når de stationære plader fjernes, bliver ringene en integreret del af bælgen.

Pneumatisk formning

Denne metode er identisk med elastomer formgivning bortset fra dannelsen af en indledende bule ved at klemme gummiet i "det indre rør".

Foldning af bølgepladen

Den flade plade er mekanisk korrugeret enten ved presning eller med ruller for at opnå lige sektioner. Dette præformede ark rulles til et rør. Bælgen opnås ved langsvejsning af pladekanterne til hinanden.

Formning med ruller

Røret er placeret i en bælgmaskine og en eller flere korrugeringer dannes ved hjælp af tryk fra en rulle. Normalt er rullerne placeret på begge sider af røret, indvendigt og udvendigt.Røret kan rotere i forhold til rullerne, eller det kan være stationært, og rullerne danner bælgen ved deres rotation. Figuren viser den første mulighed.

Oprullet ring

En separat bølge er lavet af et fladt ark og derefter foldet til en ring. Ringens kanter er svejset hen over bølgen. Hvis der kræves en bælg med mere end en korrugering, laves det nødvendige antal ringe, som svejses sammen.

Formning ved presning

Den flade plade er korrugeret ved hjælp af en stationær presse. Denne metode bruges primært til fremstilling af rektangulære bælg. Ved hjælp af denne metode kan forskellige korrugeringsprofiler opnås. De mest brugte U- og V-profiler. Materiale- og metodemulighederne begrænser profilens længde. Længere længder kan opnås ved at svejse flere profiler sammen.

Kombineret metode

| Video (klik for at afspille). |

Nogle af metoderne beskrevet i de foregående afsnit kan kombineres. En procedure til dannelse af en toroidal bælg kombinerer to metoder. For eksempel dannes en korrugering ved strækning og en højde større end designhøjden. Derefter placeres korrugeringen mellem formens ringe, som ved hydraulisk formning. Ringene er komprimeret og hydraulisk dannet en toroid som vist på figuren.