I detaljer: gør-det-selv reparation af ekstruderskruen fra en rigtig mester til webstedet my.housecope.com.

Gør-det-selv ekstruderskrue er en af de mest populære anmodninger i dag. Og det er bare det, for efterhånden bliver dette element et virkelig nødvendigt emne i processen med plaststøbning. Når det kommer til ekstrudering, kan du ikke undvære en ekstruderskrue. Det er dette element, der giver dig mulighed for hurtigt og med ordentlig kvalitet at skabe en række plastprodukter, gummigenstande og blandinger uden distraktion for andre manipulationer.

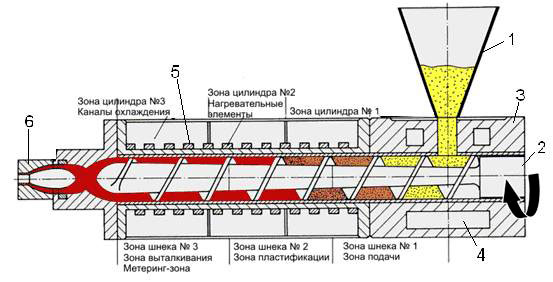

En direkte arbejdsgang er den kontinuerlige bevægelse af råmaterialer gennem et hul, der skal støbes. Det er denne proces, der producerer en overlegen enhed af produktet. Og her falder hovedrollen på sådanne dele af ekstruderen som skruerne. I det store og hele, for at give en mere fuldstændig forståelse af situationen, kan du sammenligne skruerne med en spiral, der fremfører kød gennem en kødhakker. Alt er det samme kun for plastik.

Det skal her bemærkes, at dette element er meget, meget sårbart. Den er konstant udsat for stress, ofte overdreven, og fejler derfor. Og at købe en snegl kan have en meget negativ effekt på en families budget. En gør-det-selv ekstruderskrue er en acceptabel mulighed for at spare penge. Nøglepunktet her er et grundigt kendskab til processen.

For bedre at forstå hele processen med at lave dette element giver vi en liste over de nødvendige værktøjer:

Så værktøjerne er spredt ud inden for rækkevidde, stedet er forberedt. Du kan tage stålplader som råmateriale, dets tykkelse skal være 3 mm. Men alligevel er den første ting at gøre at tænke over, hvad og hvordan kroppen vil blive skabt. Kroppen er en struktur, der ligner et segmenteret rør, hvor hvert segment er boltet sammen.

| Video (klik for at afspille). |

Glem ikke, at kanalerne til lastning og losning af råmaterialer skal være til stede i starten og ikke bores i en fart. Ellers har du ingen steder at lægge råvarerne, og derfor vil den endelige produktion af produktet heller ikke blive lavet. Glem ikke likvidationslugen - for at rense enheden for affald i tide og forhindre slagtning. Beregningen af ekstruderskruen er lavet afhængigt af dimensionerne af den direkte enhed.

Faktisk kan alle skruer opdeles i to grupper:

- Skruen er solid, dette ekstruderelement er ret interessant. På bunden, lige og solid, er der en gribeplade. Pladen er placeret i en spiralform, i hvilket tilfælde skruens balance er meget vigtig. Det er kompetent afbalancering, der er i stand til at beskytte enheden mod deformation, forskydning af vibrationer og bøjninger. Glem heller ikke, at bunden af skruen skal være bredere end dens transportdel.

- Den anden mulighed er en tapeskrue. Designet af denne snegl er ret simpelt - et rør med et bånd passeret gennem "ribbene". En sådan ekstruderskrue bruges, når der arbejdes med komplekse materialer. Denne struktur er let nok at rengøre.

Efter at have afsluttet det forberedende arbejde og dekomponeret de færdige komponenter, kan du begynde at samle. Den første skrue er monteret i det fremstillede hus, drevet er fastgjort til den yderste side af strukturen. Her er der brug for en gearkasse, i dette tilfælde en to-trins. Det er gearkassen, der er forbundet til elmotoren. Tre sekunder og det er det, din snegl er klar.

For at et frisklavet element skal fungere så længe som muligt og bedre, skal du følge et par enkle regler:

- hyppig og rigelig smøring af enheden giver dig mulighed for at udskyde det endelige sammenbrud i lang tid;

- moderat belastning - vægten af de lastede råvarer kan ikke være højere end normen;

- omhyggelig forebyggelse af fald i rotationshastigheder - det er dråberne, der slider enheden særligt kraftigt;

- rettidig nedlukning og rengøring af enheden i tilfælde af tilstopning.

Det er disse enkle og klare bud, der vil forlænge levetiden på din ekstruder markant, hvilket uden tvivl er vigtigt. Når alt kommer til alt, vil en skrueekstruder med dine egne hænder være billigere i penge, men uden tvivl dyrere i åndelig forstand. Som enhver anden ting skabt af dig selv.

Normalt udføres reparationen af sneglen i følgende tilfælde:

– planlagte reparationer;

- indtrængen af fremmedlegemer i sneglen.

Vores kunder, der har købt en ny skrue eller en snegl, returnerer ofte den gamle skrue til reparation - denne smarte løsning giver os mulighed for at holde en af ekstruderens hoveddele på lager.

Restaurering og reparation af skruepar af ekstrudere og granulatorer.

Vores specialister har udviklet en proces til genvinding af skruepar af ekstruderingsudstyr, såsom ekstrudere, granulatorer og sprøjtestøbemaskiner.

Renovering af ekstruderens hovedkomponenter, såsom skruemuffen, øger installationens produktivitet betydeligt og reducerer følgelig produktionsomkostningerne. Det er i den nuværende økonomiske situation et meget tungtvejende argument. Driftserfaringen med de renoverede snegle giver os mulighed for at tale om fuldstændig genoprettelse af deres funktionalitet og ressource til en pris, der er væsentligt lavere end prisen på nye dele.

Det problem, som konvertere kontakter vores virksomhed med, er følgende:

• slid på sneglens arbejdsdel (sneglpar):

I dette tilfælde udfører vores håndværkere drejearbejde, centrering (kontrol og genoprettelse af justeringen og korrekte form af kammene), overfladebehandling af forstærkningsmaterialet, honing af foringen, nitrogenisering eller karburering af foringen. Herefter sendes sneglen til slibning, dimensionskontrol, polering og test på standen.

Restaureringsprocessen er:

- Plasmabelægning af skruekammene med hårdmetalmaterialer

- Slibning og polering af sammenfaldende overflader og indvendige dele af snegleryggene (iht. muffens mål. På muffen, renset eller finpudset).

-Rengøring af enderne af sneglen. (ekstra smeltning evt.).

-Tjek for udløb, ovalitet, centrering på rotationsaksen,

- Kontrol af hårdhed.

-Indpakning i transportkasse eller oliering og indpakning i strækfilm.

restaurering af skruer til ekstrudere

reparation af skruer til ekstrudere

Vilkår og omkostninger ved arbejde:

Den gennemsnitlige restitutionstid for et skruepar til en ekstruder er 15-30 kalenderdage.

Individuelle sager og vilkår forhandles altid efter analyse af brud og sneglens materiale.

Omkostningerne ved arbejde på de mest almindelige defekter fra 30.000 rubler (afhængigt af kompleksiteten af det udførte arbejde, længden og diameteren af skruen).

Eksempler på det udførte arbejde:

- Starlinger PP filament ekstruderingslinje - skruebelægning og reparation;

- XxtruderQweenB(Taiwan) Ф60, Ф42 - skruebelægning;

- Ekstruder VM-900 (Rusland) F45 - skruebelægning;

- Ekstruder URP-1500 F90 - skruebelægning;

- Granulator 125/105Rs(Kina) F125 - skruebelægning;

- TPADemag500 tons - skruebelægning.

Ansøgning til reparation af skruer til ekstrudere

For at reparere din snegl - kontakt os! Og vi vil straks lave et foreløbigt omkostningsoverslag.

Denne mekanisme er designet til at forarbejde råvarer (korn, halm osv.) til "let" dyrefoder. De nødvendige betingelser for at opnå sådanne produkter er højt tryk og høj temperatur.

Denne specificitet af arbejdet efterlader et aftryk på hele strukturen. Blandt de vigtigste dele og samlinger er:

- ramme (aka ramme), som vil holde hele apparatet;

- modtage tragt;

- bælte drev;

- motor;

- reducering;

- skrue;

- fier;

- kniv;

- cylinder;

- manchet;

- justeringsnøgle;

- skiver;

- kontrolpanel.

Selvfølgelig er industrielle designs mere komplekse og produktive, men en hjemmelavet version vil være nok for ejeren af gården. Hvis du har en ret kraftig elmotor ved hånden, kan du få op til 40 kg højkvalitetsblanding i timen.

Efter at have lært, hvad ekstruderen er beregnet til, og hvordan den kan hjælpe med at forberede foderbasen, så lad os se nærmere på selve forarbejdningsprocessen.

De fleste ekstrudere (både fabriks- og hjemmelavede) er kendetegnet ved deres alsidighed. Ud over kornmassen er følgende egnede som råmaterialer til forarbejdning:

- rug og sojabønner;

- mel og kager fremstillet af disse afgrøder;

- fiske- og kødmel.

Forarbejdningen starter med, at de råmaterialer, der er kommet ind i beholderen, tilføres injektionssneglen, hvis varmeskiver blødgør kornet. Sneglen, roterende, transporterer produkterne til brænderen. Det er her varmebehandling og hovedtrykprøvning finder sted.

Det sidste trin er passagen gennem skiven, styret af håndtaget (ved at ændre positionen kan du indstille den ønskede størrelse af fraktionen). En lille rulle med en kniv er fastgjort til den af en fjeder, som skærer de resulterende "pølser". De kommer ud gennem hullerne i form af et tyndt (op til 3 cm) tæt bundt. Bemærk, at dette er typisk for store, industrielle enheder. For hjemmelavede justeres output direkte fra det brændende.

Ekstruderen, designet til tilberedning af foder, har en fordelagtig forskel ved, at selv gammelt og let overophedet korn kan sættes i drift - med denne varmebehandling er formen "neutraliseret".

Du kan samle en sådan enhed derhjemme. Dette vil kræve de rigtige dele og låsesmedfærdigheder (selvom kendskab til drejere også er ønskeligt). Lad os starte med at forberede hardwaren.

Det første trin er at vælge elektrisk motor... Her har du brug for en 4 kW motor (1400 rpm) - for at arbejde med en 220 V husholdningsstrømforsyning er dette den bedste mulighed. En mindre kraftfuld "motor" vil ikke klare sådanne belastninger.

Ofte til sådanne formål tager de gamle motorer, der ikke har været brugt i årevis, og falder i støv i hjørnet. I dette tilfælde skal enheden inspiceres grundigt - kassen er adskilt, tilstanden af rotoren, viklingen og lejet kontrolleres.

Grundlæggende diagnostik vil heller ikke skade. Simpel spinningstest: prøv at dreje rotoren i hånden (kun på en ikke-tilkoblet motor). Hvis med indsats, men stadig gik - ikke noget problem. Til gengæld kan stivheden være resultatet af tilstoppet eller ubrugeligt fedt i lejerne (eller brugen af et uegnet).

Efter at have sikret dig, at motoren er i god stand, skal du sætte dækslet på plads igen og prøve at tænde det. Hør - brummen skal være jævn, uden at "kile" over øret. Deres tilstedeværelse indikerer lejespil eller et brudt løb.

Med motoren ordnet. Ud over "hjertet" skal du bruge følgende komponenter:

- jernhjørne (25 og 35 mm);

- aksel til snegl;

- ståltråd (10 mm diameter);

- stænger (8 mm);

- rør (til kroppen);

- blank for fier;

- gevind overgang;

- udgangskobling med låsemøtrik;

- akselboks med to lejer (63x18 i diameter);

- to remskiver (gearforhold ¼);

- galvaniseret jern under bunkeren;

- kondensatorer (4 arbejdskondensatorer ved 8 mKf og 2 startkondensatorer ved 280 mKf);

- stik og afbryder.

Obligatorisk "påkrævet" - vinkelsliber, svejsemaskine og taks. Udover dem skal du også bruge en drejebænk.

Algoritmen for handlinger i begyndelsen af samlingen vil være som følger:

- Rammen forberedes først. Hjørnerne skæres til, sættes og koges. I vores tilfælde har bunden af "sengen" dimensioner på 40x80 cm. Den øverste platform for kroppen er 16x40.

- Derefter sættes benene på rammen (40 cm). Efter at have svejset dem til bunden, fortsætter de til forbindelsen med "toppen". Parrede jumpere er placeret under det i 5 centimeter.

- For at montere motoren skal du lave en anden ramme fra samme hjørne. Der er lavet aflange slidser i dets stativer, takket være hvilke bæltespændingen vil blive justeret. Det er endelig først fastgjort, efter at begge aksler er blotlagt.

Du kan selv lave rammen, og så begynder mere komplekst arbejde (inklusive drejning). Vanskeligheder relaterer sig primært til fremstilling snegl:

- På en af akslens kanter (42 cm lang og 27 mm i diameter) drejes en 2 cm kegle med 45 ° vinkler på en drejebænk. Han tildeles rollen som tip.

- På bunden af skaftet, tæt fastspændt i taks, er en "ti" ledning viklet. Disse vil være skruerne. Det skal indstilles i den rigtige vinkel, svejses og omhyggeligt trimmes med en kværn. Dette er næsten umuligt uden en assistent.

- Den første kommer ud fra den ubearbejdede valse. Fra den første til den anden skrue skal der være omkring 25 mm (hvis målt i midten af højderyggen) - det er her, råmaterialet kommer. Afstanden mellem anden og tredje vil være den samme.

- De fem midterdrejninger er placeret 20 mm fra hinanden;

- På 2-2,5 cm fra dem "nittes" to stykker tråd tæt på én gang - et emne af en varmeskive. Efter at have trimmet dens overflade, laves lidt skrå overfladiske snit (langs hele omkredsen, med et trin på 1 cm) med en "kværn".

- Fra kanten af skiven vil forlængerdelens snegl rage frem, hvorefter der er tre mere med et mellemrum på 20 mm. Sådant arbejde kan tage en hel dag.

MED cylinder skal også pille.

Udsæt stængerne bare sådan, "med øjet" vil ikke virke. For at undgå skævhed skal du kigge efter et rør - "fyrre" (det har en ydre diameter på 48 mm). Der sættes klemmer i begge ender, som vil klemme stængerne. Men der er en nuance mere. Allerede inden "skoldning" skal der skæres flere stænger til, så der opnås et læssevindue (3x2 cm), som vil være 3 cm fra en af kanterne.

Når cylinderen er afkølet, er den renset for rust. Derefter indsættes den færdige snegl. Der må ikke være mere end 1 mm mellem væggene og skruerne. Den tilspidsede ende af skaftet vil rage helt ud. Det er der, at et passende gevind (her - "50") med en længde på 2 cm vil blive svejset.

Et særskilt emne er fremstilling brændende... Dette er et vanskeligt drejejob. Faktum er, at den med den ene ende skal sættes på den tilspidsede kant af akslen (du bliver nødt til at lave en lignende rille i midten). Glem ikke det udvendige gevind, som vil skrue hele delen rundt om cylinderen. Og her er dens parametre:

- længde - 80 mm;

- leddiameter - 49 mm;

- indvendigt hul 15 mm.

Gør ramme allerede lettere - et stykke rør med den nødvendige diameter skæres af, hvorefter det skæres langs. Cylinderen placeres indeni til montering. Du skal muligvis udjævne hulrummet med en hammer. Hvis alt passer, er cylinderen dækket af den anden halvdel af huset, og sømmene startes ved rørskæringen. På siderne tager de forsigtigt fat i det og spænder paronitten fast. Et passende rør 3 cm langt placeres oven på det forberedte vindue (det er også svejset "på plads").

For en lille gård, det sædvanlige fyld bunkers lavet af galvaniseret jern. Den er baseret på en nittet firkant (16x16 cm). Efter at have talt 14 cm fra toppen, lav en ensartet bøjning i bunden af forvæggen. Herefter justeres bagvæggen og laves et hul, som skal gå ind i vinduet på karosseriet.

Den er forbundet med den øverste seng med "ben" fra et hjørne på 25 mm, svejset i en vinkel. Bunkeren er nittet til dem på begge sider, idet der tidligere er boret huller.

Slutinstallation relateret til elektrisk udstyr:

- Alle fungerende ekspansionsfuger er placeret i én blok og sekventielt loddet. Det er den samme historie med løfteraketter.

- Derefter fjernes begge ledninger fra den første arbejder.

- På de midterste og nederste bolte af motor "blokken" skal de frie ender af gaffelen allerede være fastgjort. En af de frie ledninger fra kondensatoren er hægtet til den øverste bolt, og den anden føres ud til start "lejligheden".

- På den første fungerende "condo" loddes en ledning fra startkontakten (den anden er allerede forbundet til dem).

Alt er klar til at gå. Startkondensatorer tænder i et par sekunder, helt i begyndelsen af arbejdet, ellers kan de eksplodere.

Den sidste akkord er installationen og "hængningen" af remskiverne, som skal være strengt lodrette og uden de mindste forvrængninger i forhold til hinanden.Hvis alt passer sammen, kan du teste og komme i gang. De første "løb" er lavet på bløde råvarer som kage.

Vi gav et eksempel på, hvordan du kan samle en ekstruder derhjemme, og denne "manual" er nok til at forstå, hvad det er, og om det er værd at påtage sig selv at fremstille.

En sådan beslutning understøttes af følgende argumenter:

- billighed;

- evnen til at "passe" enheden til at passe til dine behov ved at vælge den passende størrelse;

- let vedligeholdelse;

- ukompliceret elektrisk kredsløb uden mange puder og stik;

- besparelser på køb af foderblandinger (brug af hjemmelagre);

- god produktivitet.

Men der er også ulemper:

- besværlig montering, som kræver værktøjer og færdigheder;

- accelereret opvarmning af cylinderen, som næsten alle hjemmelavede produkter lider af;

- ubeskyttede ledninger.

Lad alle drage deres egne konklusioner, baseret på deres egne overvejelser. Vi kan kun konstatere, at ekstruderen vil være en glimrende hjælp til en lille gårdhave med en "handy" ejer. Men en landmand i stor skala har brug for et stabilt (og dyrt) fabriksprodukt.

Nu ved du, hvad ekstruderen er nyttig til, og hvad er årsagen til dens fremstilling. Vi håber, at du vil beregne designet korrekt ved at samle et holdbart apparat. Held og lykke på gården!

En letanvendelig foderekstruder gør det muligt selvstændigt at producere dyrefoder. Denne enhed betragtes som en uundværlig assistent både i en storstilet landbrugssektor og i en lille gård til opdræt af dyr og fugle. I specialbutikker koster sådant udstyr anstændige penge. For at spare penge kan enheden samles med egne hænder, tegninger og anbefalinger fra specialister vil tjene som en hjælpeinformant i denne sag.

En ekstruder bruges til at forarbejde kornafgrøder til foderblandinger, som optages i dyrenes mave meget lettere. Forarbejdning udføres ved hjælp af en presse under et tryk på 60 atmosfærer og ved høje temperaturer. Resultatet er et produkt, der er formet som majsstænger 20-30 mm, men med en tæt struktur.

Apparater til fremstilling af foder findes med en anden effektindikator, volumen af outputproduktet afhænger af det. For en lille gård er en enhed med en kapacitet på 25-45 kg / t perfekt - prisen på en sådan enhed starter ved 47 tusind rubler. Men i en stor gård vil der kræves mere kraftfulde modeller, der er i stand til at producere op til 1,5 tons i timen, og de koster fra 160 tusind rubler.

På grund af høje priser er udstyr til at forarbejde produkter til foderblandinger, selv brugt, tilgængeligt for en snæver kreds af forbrugere. Men laver du en gør-det-selv foderekstruder, kan du spare meget. Kun i dette tilfælde skal du i detaljer studere enhedens enhed, funktionsprincippet og også have alle nødvendige reservedele til rådighed.

Diagram af en stor ekstruderanordning

Enheden indeholder følgende elementer:

- ramme - tjener som grundlag, alle detaljer er fastgjort på den;

- drev enhed;

- bælte;

- lastekapacitet;

- manchet;

- doseringssnegl med separat drev;

- reducering;

- modtagetank;

- motor;

- levering skrue transportbånd;

- Kontrolblok;

- udskåret klinge;

- vaskemaskine;

- nøgle til justering.

I en hjemmelavet ekstruder udføres hovedfunktionen af pressemekanismen. Elementet inkluderer en pumpeskruesamling monteret i cylinderen. Bladblokken giver produktet formen af aflange pinde.

Apparatets funktioner er ikke begrænset til kun at trykke på foderet. Med dens hjælp kan du male korn, udføre varmebehandling og desinfektion af foder, blande forskellige komponenter til en enkelt masse.

Indsprøjtningsskruens design inkluderer:

- ydre del;

- indre;

- opvarmningsskiver;

- udgående snegl.

Hver enhed er monteret på en venstregevindbolt og dækket af et metalhus. Takket være nøglerne går omdrejningerne fra hovedakslen til kombinationssneglen. Alle komponenter er solidt fastgjort til rammen.

Detaljeret design af ekstruderen (download)

Kropselementet er udstyret med et hul, en modtagende del er monteret på det. Det indre område er udstyret med langsgående riller, på grund af hvilke alle foderkomponenter blandes langs aksens længdeside.

En pilleregulator er installeret på udløbsdelen; dens design inkluderer:

- matrix blok;

- output boliger;

- et blad presset mod matriceblokken af et fjederelement.

Rotationerne af akslen med bladet udføres ved hjælp af en tøjle. Temperaturregimet kan overvåges ved hjælp af et termoelement monteret på rammen. Kornekstruderen drives af elektrisk spænding. Men der er allerede modifikationer, der kører på brændstof.

Hvis du har det nødvendige materiale, dele og værktøj, kan du selv lave en ekstruder. Lad os se, hvordan man får en lavtydende model.

- elmotor med en effekt på 2,2 kW ved 3.000 rpm;

- gear fra en traktorboks - dele fra YuMZ er en fremragende mulighed;

- fjeder 8 mm;

- lager med et tværsnit på 5 cm;

- svejseudstyr.

Trin-for-trin arbejde med at lave en foderekstruder med dine egne hænder:

- For at få en cylinder skal du svejse traktorens gear sammen. Som et resultat skal en reservedel med en sektion på 625 mm komme ud. Yderligere er en fjeder med en diameter på 8 mm monteret på den hydrauliske cylinderstang. Svejs alle delene med en ujævn søm, behandl området med en kværn.

- Ved hjælp af drejeudstyr slibes 2 akselkasser, som skal være beregnet til snegl og gearkasse. Svejs sneglen, akselelementet og akselkasserne i et enkelt stykke, og sørg for at indsætte lejet mellem de sidste dele.

- Udstyrets hoved er monteret på sneglen, det vil fungere som en regulator for matricen, som dyserne koges til.

- Sneglen er dækket af et hus, alle dele er samlet og fastgjort til rammen, elmotor, remme og startdelen er også monteret. Der er installeret en lastekapacitet ovenpå.

Generelt svarer en hjemmelavet ekstruder med hensyn til ydre og funktionelle egenskaber til en elektrisk husholdningskødkværn.

VIDEO: Lav en skruegranulator med dine egne hænder (del 1)

En selvsamlet korngranulator før produktion i stor skala kræver foreløbig test- og verifikationsarbejde. Udstyret skal testes i et sikkert miljø.

Hjemmelavet foderekstruder

- Den første ting at kontrollere er kvaliteten af alle forbindelser, såvel som fastgørelsesanordningerne og det maksimale niveau af løft til stop.

- Derefter fastgøres enheden på en flad, stabil overflade. Hvis belægningen er vaklende, fungerer apparatet muligvis ikke korrekt.

- Tilslut til en strømkilde, start op og lad det stå i et par minutter for at varme systemet helt op. For at elementerne ikke roterer forgæves, kan du føre et let produkt i form af mel eller kage fra solsikkefrø gennem mekanismen til kontrol. Ved formens rigtighed afgøres det, om apparatet er opvarmet nok.

Når "pølse"-formen bliver jævn og tæt, betyder det, at enheden er klar til at arbejde med korn.

- Efter at foderblandingen kommer ud af den ønskede form, kan du udfylde kornproduktet. Korntilførslen skal være regelmæssig uden afbrydelser, mekanismen må ikke have lov til at fungere i tomgang. Du bør også fylde råvarerne i ensartede portioner for ikke at overbelaste systemet og ikke skabe en blokering.

- Ved udgangen skal du justere brøkdelen af foderblandingen, periodisk stramme bolten og reducere hullet i matricepladen.

- Ved afslutningen af produktionsprocessen er det nødvendigt at rense de indvendige enheder grundigt for produktrester. For at gøre dette behøver du ikke at adskille enheden, det er nok at hælde skallerne fra frøene ind i udstyret. Dette råmateriale er i stand til godt at opsamle partikler af kornproduktet på grund af de indeholdte olier.

- Reducer rotationsniveauet for gradvist at afkøle mekanismens dele. Hvis det er nødvendigt at adskille enheden, skal du bære termiske beskyttelseshandsker, der er risiko for at blive forbrændt.

Enheden, der er fremstillet i hånden, er i stand til at producere op til 40 kg/t foderblanding. Ydeevneniveauet afhænger helt af motorens effektgrad, som er udstyrets design. Til personlig brug vil en sådan behandlingseffektivitet være tilstrækkelig.

Mekaniseret forarbejdning af råvarer giver dig mulighed for fuldt ud at forsyne husdyr med foderblandinger, samtidig med at omkostningerne ved indkøb af fabriksfoder reduceres. I processen med at tilberede foderpiller kan du bruge en række kornprodukter med tilsætningsstoffer, der beriger kosten med forskellige verdens- og makroelementer, som så mangler i konventionelt foder.

VIDEO: Lav en skruegranulator med dine egne hænder (del 2)